Производство масла

Масло – это пищевой продукт из сливок, полученных из цельного коровьего молока, обладающий свойственными ему приятным вкусом и ароматом и пластичной консистенцией при t = 10..12ºС.

Масло из коровьего молока — молочный продукт или молочный составной продукт на эмульсионной жировой основе, преобладающей составной частью которой является молочный жир, которые произведены из коровьего молока, молочных продуктов и (или) побочных продуктов переработки молока путем отделения от них жировой фазы и равномерного распределения в ней молочной плазмы с добавлением не в целях замены составных частей молока немолочных компонентов или без их добавления.

Сливочное масло — масло из коровьего молока, массовая доля жира в котором составляет от 50 до 85 процентов включительно.

Масло является высококалорийным продуктом (7800ккал/кг). Оно представляет собой сложную систему, в которой преобладает жировая фаза, равномерно распределенная в водной фазе. Масло содержит 52..82,5% жира и 16..35% влаги и 1..13% сухого обезжиренного молочного остатка. Содержащиеся в молочном жире низкомолекулярные жирные кислоты (масляная, капроновая, каприловая) составляют 8..13% , обусловливают низкую температуру плавления (28..35ºС) и соответственно хорошую усвояемость (98%) продукта. В состав масла входят жизненно необходимые полинасыщенные жирные кислоты (арахидоновая, линолевая, линоленовая), которые обеспечивают нормальный углеводно-жировой обмен в организме. Масло содержит минеральные вещества (K, Na, Ca, Mg, Fe), витамины: А – 5,9 мг/кг, Е – 22,0 мг/кг, В2 – 0,1 мг/кг, С, В1, D – следы, каротин, холестерин, лицитин, лактозу, фосфатиды.

Масло, выпускаемое промышленностью, подразделяют на следующие основные виды:

ü Несоленое сливочное – изготовлено из пастеризованных сливок с применением или без применения чистых культур молочнокислых бактерий, т.е. оно может вырабатываться сладко-сливочное (с привкусом пастеризации, сладковатое) и кисло-сливочное (из сквашенных сливок, кисло-молочный вкус, аромат). Содержание жира – 82,5%, влаги – не более 16%.

ü Соленое сливочное – изготовлено из пастеризованных сливок с добавлением соли (1,5%). Бывает сладко-сливочное (соли 1%) и кисло-сливочное (1,5%), вырабатывают в Средней Азии из сквашенных сливок, имеет соленый вкус. Содержит жира 81,5%, влаги не более 16%.

ü Вологодское несоленое сливочное масло – изготавливают из свежих сладких сливок, пастеризованных при 93-96ºС. Имеет вкус и запах высокопастеризованных сливок, при их отсутствии его относят к сладко-сливочному несоленому. Содержание жира – 82,5%, влаги – не более 16%.

ü Любительское несоленое сливочное – изготовлено из свежих сладких пастеризованных сливок. Бывает сладко-сливочное и кисло-сливочное. Содержит жира – 78%, влаги – 20%. Характерной особенностью его является то, что оно не промывается и содержит 2% сухих обезжиренных веществ.

ü Крестьянское сливочное масло – по составу и вкусу напоминает продукт приготовленный в домашних условиях, его вкусовая ценность улучшена за счет повышенного содержания лактозы и белков. Содержит влаги -25%, жира – 72,5%.

ü Бутербродное сливочное – несоленое масло с повышенной влажностью (35%), жира – 61,5%.

ü Топленое масло – вырабатывают из сливочного масла, имеющего какие-либо дефекты. Представляет собой вытопленный молочный жир с характерным для него специфическим вкусом и запахом. Содержит жира – 98%, влаги – 1%, сухих обезжиренных веществ – 1%.

ü Десертное масло – это масло с наполнителями и сахаром, имеющее сладкий вкус, а также привкус и запах наполнителей. Вырабатывают масло с какао и ванилином — шоколадное масло; с медом – медовое (жира-52%, влаги – 18%); с фруктами – фруктовое (богато витаминами и углеводами, содержание жира – 62%, сахара – 16%, влаги – 18%).

ü Закусочное масло – это так же масло с наполнителями, имеющее острый привкус наполнителей. Относят: икорное, с томатом, креветочное.

ü Диетическое масло – несоленое сладко-сливочное. Оно содержит молочного жира не менее 60%, сухих обезжиренных веществ – 14%, растительного масла – 20,6%.

ü Плавленое масло – вырабатывают из высококачественного сладко-сливочного и кисло-сливочного, соленого и несоленого масла. Расплавленное масло заливают в банки из жести, охлаждают до 15..18ºС и затем закатывают.

ü Сухое масло – готовят из смеси сливок с обезжиренным молоком. Это порошок кремового цвета с запахом пастеризованного молока. При добавлении к нему 12..14% воды получается масло с консистенцией натурального сливочного масла. Содержит жира – 82%, сухих обезжиренных веществ – 12..17%.

Каждый вид масла в зависимости от его качества делится на два сорта – высший и Ι сорт.

По органолептическим показателям масло должно отвечать следующим требованиям:

Вкус и запах – чистые, характерные для данного вида масла без посторонних привкусов и запахов.

Консистенция сливочного масла при 10..12ºС – плотная, однородная, поверхность на разрезе слабо блестящая и сухая на вид или с наличием одиночных мелких капель влаги; топленого масла – мягкая, зернистая; в растопленном виде – масло должно быть полностью прозрачным, без осадка.

Цвет – от белого до ярко-желтого, однородный по всей массе.

Качество масла и его стойкость при хранении зависят от качества сырья. Кроме общих требований к молоку предъявляют специфические требования, касающиеся главным образом содержания жира и его качественного состава. Существенное значение имеет величина жировых шариков: крупные жировые шарики ускоряют процесс образования масла при сбивании сливок, а мелкие шарики переходят в обезжиренное молоко и пахту.

Консистенция масла, частично вкус, запах, а также стойкость при хранении зависят от состава и свойств молочного жира, на которые существенное влияние оказывают корма. К Ι-ой группе относятся корма, которые придают маслу мягкую консистенцию и выраженный не характерный вкус и запах: силос, кукуруза, подсолнечный и соевый жмых. Корма ΙΙ-ой группы обуславливают очень плотную грубую консистенцию, невыраженный вкус и запах. К кормам ΙΙΙ-ей группы, которые обеспечивают нормальный состав молочного жира, хорошую консистенцию и вкус молока относят пшеничные отруби, сено злаковых, корнеплоды. Т.е. рационы, содержащие умеренное количество силоса, ботвы и других видов сочных кормов обеспечивают получение масла хорошей консистенции с высокими вкусовыми качествами. Масло вырабатывают двумя способами – сбивание сливок в маслоизготовителях периодического и непрерывного действия и преобразованием высокожирных сливок.

Производство масла способом сбивания

Маслодельные заводы получают для производства масла чаще всего сливки, и в меньшем количестве – молоко. В зависимости от органолептической оценки и анализа на жирность и кислотность сливки делят на 2 сорта и определяют способ их дальнейшей обработки и использования. Сливки Ι-го сорта должны иметь чистый, свежий, сладковатый вкус, без посторонних привкусов и запахов, однородную консистенцию. В сливках ΙΙ-го сорта допускаются слабовыраженные кормовые привкусы, комочки масла (жира), следы замораживания. Сливки, которые не способствуют этим требованиям, относят к не сортовым и их используют после устранения недостатков. Сливки Ι-го и ΙΙ-го сортов следует использовать отдельно. Масло, изготовленное из некондиционных сливок, перетапливают.

Технологический процесс производства масла способом сбивания

Подготовка сливок к переработке на масло.

Рекомендуется использовать сливки высокого качества с одинаковой средней жирностью. Большие отклонения жирности сливок приводят к нарушению режима переработки, отражаются на качестве масла и увеличивают потери жира в пахте. Для каждого вида масла установлена определенная жирность сливок. Для производства сладко-сливочного и кисло-сливочного масла необходимы сливки, содержащие 32..35% жира, для вологодского – 25..28%.

Необходима как для уничтожения микроорганизмов и разрушения ферментов (липаза, протеиназа), так и для придания маслу специфического вкуса и аромата, и делает стойким при хранении. При нагревании сливок образуются летучие соединения – альдегиды, метилкетоны, лактоны, серосодержащие соединения, которые обуславливают вкус и аромат масла. Белки денатурируют с развертыванием молекул и освобождением SH-групп (сульфгидрильных), в результате сливки и масло приобретают привкус и аромат пастеризации. При хранении масла привкус пастеризации исчезает из-за окисления сульфгидрильных групп. Температурный режим пастеризации выбирают с учетом вида вырабатываемого масла и качества сливок. Сливки Ι-го сорта (сладко-сливочное и кисло-сливочное) пастеризуют при t=85..90ºС. Сливки ΙΙ-го сорта – при t=92..95ºС. При выработке вологодского масла сливки пастеризуют при t=95..98ºС с выдержкой в течение 10 минут. Сразу после пастеризации сливки охлаждают на охладителях до t=0..10ºС, чтобы предотвратить вытапливание жира и сохранить ароматические вещества, приобретенные во время тепловой обработки. Охлажденные сливки помещают в специальную ванну для дальнейшего охлаждения и созревания.

Различают созревание сливок физическое, при производстве всех видов масла, и биохимическое, применяют при получении масла кисло-сливочного.

Физическое созревание сливок заключается в выдержке их при низкой температуре в течение определенного времени. Чем ниже температура, тем быстрее созревают сливки. Так, при t=2ºС созревание сливок продолжается 2..4 часа, t=4ºC – 4..6 часов, t=6ºС – 6..12ºС. При t=13..16ºС жир почти не отвердевает даже при длительной выдержке. При биохимическом созревании сливки сквашивают чистыми культурами молочно-кислых бактерий (для этого подбирают вещества, обусловливающие вкус и аромат кисло-сливочного масла). Глубокое охлаждение сливок и одновременное механическое перемешивание сокращает физическое созревание сливок до нескольких минут.

Сквашивание сливок производят в процессе физического созревания ил после него. Сквашивание придает маслу своеобразный вкус и аромат. А также повышает его стойкость при хранении, из-за образования молочной кислоты, которая препятствует развитию микроорганизмов. Существует два способа сквашивания сливок:

При длительном: закваску вносят в сливки после их пастеризации и охлаждения в количестве 3..5% в зависимости от жирности, температуры. Охлаждают сливки до t=14..18ºС и выдерживают 12..16 часов. Для того, чтобы масло имело выраженный вкус и аромат, необходимо соблюдать кислотность.

Для сливок кислотность можно определить:

Где Ксл – кислотность сливок, ºТ;

Кпл – кислотность плазмы сливок, ºТ;

Жсл – жирность сливок, %.

Далее сливки охлаждают до низких температур, при которых они созревают.

Кратковременное сквашивание осуществляют двумя способами. При первом закваску вносят в созревшие сливки за полчаса до сбивания, при втором — перед физическим созреванием или во время него (при t=5..7ºС). Закваска перед внесением в сливки должна иметь кислотность 90..100ºТ и температуру, равную температуре сливок.

Сбивание сливок осуществляют в маслоизготовителях. Длительность сбивания составляет 30..45 мин. При жирности 30..35% сбивают при t=7..10ºС. При снижении температуры сбивания масляные зерна приобретают повышенную твердость и тяжело обрабатываются. Повышение температуры ускоряет процесс сбивания, но при этом увеличиваются потери жира. Длительность сбивания зависит от жирности сливок, их зрелости и кислотности, степени наполнения маслоизготовителя. Маслоизготовители представляют собой деревянные или металлические бочки, вращающиеся вокруг своей оси. Под действием механических ударов образуется масляное зерно, отвердивание и кристаллизация триглицеридов из расплава жира. Около 70% разрушенных жировых оболочек переходят в пахту (жидкость). Когда жидкость становится прозрачной, сбивание прекращают.

Промывка масляного зерна.

Начинают после удаления пахты. Вода для промывания должна быть прозрачной, бактериально чистой, без запаха и привкуса. При нормальном процессе сбивания масло промывают дважды. Температура первой промывной воды должна быть равной температуре сливок, а второй на 1..2ºС ниже. (воды должно быть 60% от массы сливок и масляное зерно окружено водой).

Производят после удаления воды для повышения стойкости масла при хранении, придания вкуса. Влияние посолки на стойкость масла зависит от температуры хранения. При положительной температуре соленое хранится лучше, при отрицательной наоборот. Посол производят сухой солью или рассолом. Посолку масла сухой солью осуществляют внесением соли в масляное зерно; посолку рассолом проводят с помощью прокипяченного или охлажденного раствора с ω=25%.

Механическая обработка масла – это процесс превращения зерна в монолитную массу и удаление избыточного количества воды в продукте, пропускаемом для этого через оптимальные вальцы. При обработке масляного зерна образуется пласт. Масло считается обработанным и готовым, когда содержание влаги в нем будет доведено до стандартного значения, а вода (соль) распределена по всему пласту равномерно.

Масло фасуют в картонные ящики – 20 кг, выставленные внутри пергаментом или мелкими брекетами различной формы. После фасования масло охлаждают до t=4..5ºС и при такой температуре хранят в маслохранилище 3..5 суток.

Производство масла методом преобразования высокожирных сливок (поточный способ)

Заключается в концентрации молочного жира путем сепарирования и преобразования высокожирных сливок в масло при термохимической обработке. Весь процесс протекает за 20..30 минут. Сливки пастеризуют в пастеризаторе при t=85..95ºС, затем они поступают в сепаратор для получения высокожирных сливок с содержанием жира 83%. Полученные сверхжирные сливки охлаждают, нормализуют по содержанию жира и направляют в маслообразователь, где их подвергают дальнейшему охлаждению и механической обработке (перемешиванию). В маслообразователе протекают процессы отвердевания жира, перехода прямой эмульсии в обратную и структурообразование.

Масло, вырабатываемое способом сбивания имеет зернистую структуру, а поточным – гомогенную, состоящую из мелких кристалликов жира.

Хранение масла

Хранят масло в чистых, хорошо вентилируемых помещениях, защищенных от воздействия света. Сроки хранения масла в холодильниках: при t=-18ºС и влажности 85% — несоленого – 12 мес., соленого – 7 мес., крестьянского – 3мес. Расфасованное масло не подлежит длительному хранению (при t=-18ºС – не более 1 мес.). Кисло-сливочное хранится больше, чем сладко-сливочное. При длительном хранении на поверхности масла образуется слой желтого цвета с неприятным вкусом и запахом – штоф. Он является результатом испарения влаги и воздействия кислорода воздуха (кромка). В магазинах масло хранится в холодильных камерах при t=8ºС: сливочное – 5 дней, топленое – 15 дней. Перевозят масло в авторефрижераторах (с t=4..5ºС).

Дата добавления: 2016-07-29 ; просмотров: 5739 | Нарушение авторских прав

сливочное масло производство автоматический сбивание

Технологический процесс производства масла включает концентрирование жира молока, заключенного внутри жировых шариков, до желаемого содержания его в масле и формирование структуры продукта с заданными свойствами (выделение жировых шариков из молока и превращение их в сливочное масло). Технологический процесс производства масла включает в себя такие операции: приемка молока, охлаждение, хранение, подогревание, сепарирование молока, пастеризация сливок, низкотемпературная подготовка сливок (физическое созревание сливок), сбивание сливок, промывка масляного зерна, механическая обработка масла, упаковка, хранение масла на заводе. В зависимости от того, каким способом достигается выделение жировых шариков молока и концентрирование жира молока до желаемого содержания его в масле, различают два способа производства сливочного масла: способ сбивания сливок (традиционный) и способ преобразования высокожирных сливок (поточный).

При выработке масла способом сбивания сливок концентрирование жира молока до желаемого содержания его в масле достигается путем сепарирования молока и последующего сбивания полученных сливок, а также во время механической обработки масляного зерна, полученного при сбивании сливок. Таким образом, процесс концентрирования жира молока при производстве масла способом сбивания сливок является многоступенчатым.

В соответствии с типами применяемых маслоизготовителей различают способы периодического сбивания сливок, когда масло вырабатывают в маслоизготовителе периодического действия, и непрерывного сбивания сливок, когда масло получают в маслоизготовителях непрерывного действия. Способ непрерывного и периодического сбивания сливок относят к пенному способу получения сливочного масла. За рубежом способ непрерывного сбивания сливок именуется методом Фритца, по фамилии автора, который первым сконструировал маслоизготовитель непрерывного действия. Метод Фритца в принципе аналогичен способу непрерывного сбивания сливок.

При производстве масла способом сбивания сливок сливочное масло можно выработать только при условии предварительного превращения сливок из эмульсии в суспензию, содержащую отвердевшие жировые шарики.

При изготовлении масла способом сбивания сливок нормализация по содержанию влаги осуществляется во время его механической обработки, а при выработке масла способом преобразования высокожирных сливок — до начала термомеханической обработки высокожирных сливок. При производстве масла осуществляется после завершения процесса кристаллизация глицеридов молочного жира, во время физического созревания сливок и достижения желаемой степени отвердевания жира.

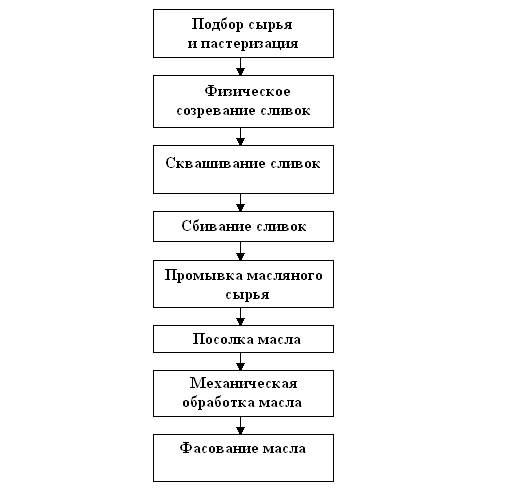

Процесс производства сливочного масла можно представить в виде следующей технологической схемы (рис 1.1):

Процесс сепарирования представляет собой механическое разделение молока на фракции под действием центробежной силы. Сепарирование применяют для разделения молока на сливки и обезжиренное молоко, а также для его очистки от механических и естественных (кровь, слизь и т.п.) примесей. Кроме этого при сепарировании из сыворотки выделяют белки, получают высокожирные сливки, отделяют микроорганизмы от молока (бактериоотделение) и др. Под действием центробежной силы молоко разделяется благодаря различию плотностей фракций: плотность дисперсной фазы (жира) меньше, чем дисперсионной среды (плазмы молока), или плотность дисперсионной среды (плазмы молока) меньше, чем дисперсной фазы (частиц механических и естественных примесей). Сепарирование молока осуществляется в специальных машинах — сепараторах.

Охлаждение молока (4-5°С)

Подогревание молока (30°С)

- (температура молока составляет 35-45°С)

- v

- (при температуре до 85°С без выдержки)

- v

Низкотемпературная подготовка сливок к сбиванию

Сбивание сливок и образование масляного зерна

- (скорость движения сливок в аппарате 5-7м/с)

- v

Промывка масляного зерна

- (температура — 1-5°С, давление — 0,49-0,73 МПа)

- v

Механическая обработка масляного зерна и масла

Фасовка, упаковка и хранение масла

Рис. 1.1 — Технология производства сливочного масла способом

Эффективность сепарирования зависит от содержания жира в молоке, размеров и дисперсности жировых шариков. Чем крупнее шарики, тем быстрее они выделяются. Механическое и тепловое воздействия на молоко приводят к перераспределению в нем жировых шариков. Часть шариков агрегируется, образуя комочки, а крупные шарики дробятся на множество мелких. Поэтому необходимо сохранять исходные размеры жировых шариков и избегать больших механических воздействий на молоко до сепарирования при транспортировании его насосами, перемешивании, встряхивании, охлаждении, подогреве, пастеризации и т.п. Скорость выделения жировых шариков обратно пропорциональна вязкости молока, зависящей от температуры. Рекомендуемая температура молока при сепарировании составляет 35-45°С и соответствует температуре подогрева молока в секции рекуперации пластинчатых пастеризационно-охладительных установок. Молоко с массовой долей жира 4% и выше сепарируют с дополнительным подогревом и уменьшением подачи его в сепаратор.

Цель пастеризации — полное уничтожение патогенных микроорганизмов, максимальное снижение остаточной микрофлоры, инактивация ферментов, ускоряющих порчу масла, а также участие в формировании вкуса готового продукта.

Пастеризация сливок обеспечивает хорошие результаты только при правильно выбранных режимах.

При выборе температуры пастеризации учитывают влияние её не только на микрофлору, но и на бактериальную липазу и пероксидазу. Полное разрушение липазы и пероксидазы достигается при нагревании сливок до 85°С без выдержки при этой температуре. Поэтому пастеризация сливок ниже этой температуры не допускается.

При выборе режимов пастеризации сливок учитывают вид вырабатываемого масла, а также качество сливок.

Низкотемпературная подготовка сливок к сбиванию

Цель данной технологической операции — перевести часть молочного жира (не менее 30-35% жира) в твердое состояние. При появлении внутри жировых шариков кристаллов жира уменьшается прочность связи белковых оболочек и прилегающего к ним жира. Это вызывает десорбцию некоторой части веществ оболочки в плазму и снижение устойчивости жировой дисперсии сливок. С увеличением глубины охлаждения и выдержки сливок данное влияние усиливается. Описанное явление служит основой процесса выделения из сливок жировой фазы и получения масляного зерна.

Выбор режимов подготовки сливок к сбиванию зависит от состава молочного жира, периода года, условий кормления животных и других факторов. В технологическом плане режимы физического созревания сливок подразделяют на традиционные (длительный и ускоренный), бесступенчатые, ступенчатые и комбинированные (летние и зимние).

Сбивание сливок и образование масляного зерна

Сущность процесса сбивания сливок заключается в агрегации (слипании) содержащихся в них жировых шариков. Процесс происходит под воздействием внешней силы, сопровождается постепенным уменьшением количества жировых шариков и заканчивается образованием масляного зерна. При этом оболочки жировых шариков разрушаются и около 50-70% их компонентов переходит в пахту. Основу жесткого каркаса образующихся структурных агрегатов масляного зерна составляют связи между частицами в результате взаимодействия сил слипания.

Промывка масляного зерна

Промывка масляного зерна — операция многоцелевая. Кроме удаления части нежелательных веществ, промывка оказывает влияние на упруго-вязкие свойства и слипаемость масляного зерна, эффективность его механической обработки и консистенцию готового масла.

Промывкой можно удалить из масляного зерна до 50% содержащейся в плазме лактозы и 15-27% белка. Вымываются водорастворимые вещества, содержащиеся в поверхностных каплях плазмы. Степень удаления плазмы зависит от размеров масляного зерна и его консистенции. Из крупного масляного зерна с мягкой консистенцией плазма удаляется труднее, чем из мелкого, однородного, твердого.

Вода, применяемая для промывки масляного зерна, должна соответствовать требованиям, предъявляемым к питьевой воде.

Механическая обработка масляного зерна и масла

Сущность данной операции заключается в формировании из разрозненных агрегатов масляного зерна монолита масла, равномерном распределении компонентов и пластификации продукта. Это влияет на вкус масла, его консистенцию, стойкость при хранении, товарные показатели. Эффективность обработки масляного зерна во многом зависит от его структуры, состава и свойств. Масляное зерно может иметь компактную структуру отдельных агрегатов правильной формы с плотной поверхностью или рыхлую с неровной поверхностью, соответственно, при использовании маслоизготовителей периодического и непрерывного действия.

При механической обработке масла одновременно происходят диспергирование и коалесценция капель плазмы (дробление и соединение). Механическую обработку начинают сразу после слива (отжатия) пахты или промывной воды.

Масляное зерно обрабатывают в маслоизготовителях различных конструкций. В непрерывно действующих маслоизготовителях масляное зерно подвергают экструзионной обработке с помощью шнеков, которыми оно продавливается через специальное устройство, состоящее из металлических решеток и мешалок. При этом происходит спрессовывание масляного зерна, гомогенизация, уплотнение монолита и его пластификация. В процессе спрессовывания шнеками из масляного зерна удаляется пахта. При гомогенизации происходит диспергирование плазмы и равномерное распределение компонентов. Уплотнение монолита масла осуществляется в конической насадке.

Фасовка и упаковка масла

Сливочное масло, выработанное методом сбивания сливок, может быть расфасовано в транспортную и потребительскую тару.

В качестве транспортной тары используют картонные ящики массой нетто по 20,0 кг по ГОСТ 13515-00, а также ящики из гофрированного картона по ГОСТ 13511-91, ГОСТ 13512-91, ГОСТ 13513-86, ГОСТ 13516-86, ГОСТ 16535-95 массой нетто 20,0; 15,0; 10,0; 5,0 кг.

Внутренняя поверхность коробов и ящиков перед их заполнением должна быть выстлана пергаментом марки А по ГОСТ 1341 или алюминиевой каптированной фольгой. Монолит масла в коробе или ящике должен быть плотным, без пустот, с ровной поверхностью. Упаковочный материал должен плотно прилегать ко всей поверхности монолита.

После заполнения тары маслом, его поверхность выравнивается и закрывается упаковочным материалом.

При эксплуатации маслоизготовителя непрерывного действия масло из аппарата по направляющей трубе подают в бункер фасовочного аппарата.

Перед началом работы все детали фасовочного аппарата, соприкасающиеся с продуктом, обрабатывают антиприлипающими растворами.

Для сливочного масла, вырабатываемого методом сбивания сливок (вне зависимости от типа маслоизготовителя), традиционно применяют фасовку формированием брикетов. Предусмотрено фасовку брикетами массой 10, 15, 20, 30, 50, 100, 150, 200 и 250 г, батончиками по 200, 250, 400 и 500 г.

Получение масла из сливок (массовая доля жира в используемых сливках от 32 до 55%, в том числе при эксплуатации маслоизготовителей периодического действия 32—37% и от 36—45 до 55% — для непрерывнодействующих), представляющих стойкую жировую эмульсию, — сложный физико-химический процесс. Основой технологии является выделение из сливок жировой фазы (сбиванием) и превращение образовавшегося масляного зерна (концентрированной суспензоэмульсии, состоящей из разрушенных и полуразрушенных жировых шариков и их агрегатов) в монолит масла со свойственной ему структурой и консистенцией.

Физико-химическая сущность метода основывается на особенности молочного жира изменять агрегатное состояние в зависимости от температуры. Для этого сливки подвергают физическому созреванию (охлаждению до температуры массовой кристаллизации глицеридов и выдержке). Сбивают сливки и обрабатывают масляное зерно механическим воздействием при определенном температурном режиме.

В общем виде процесс производства масла методом сбивания сливок выполняется по следующей технологической схеме: приемка и сортировка молока 1а заводе; подогревание, сепарирование молока и получение сливок; тепловая и вакуумная обработка сливок; резервирование и физическое созревание сливок; биологическое сквашивание сливок (при производстве кислосливочного масла); сбивание сливок (промывка масляного и поселка зерна—при необходимости); механическая обработка масляного зерна и масла; фасование и упаковка масла; хранение масла на заводе (рис. 4).

Рис. 4. Схема технологического процесса производства сливочного масла методом сбивания сливок (с массовой долей жира 32—45%): 1 — весы; 2 — приемная ванна; 3 — пластинчатый теплообменник; 4 — сепаратор-сливкоотделитель; 5 — пластинчатый пастеризатор-охладитель; 6 — вакуум-дезодоратор; 7 —емкость для созревания сливок; 8 — маслоизготовитель непрерывного действия; 9 — устройство для дозирования воды в масло; 10 — автомат для мелкой фасовки масла; 11 — автомат для укладки брикетов в короба; 12 — устройство для заклеивания коробов с маслом; 13 — маслоизготовитель периодического действия; 14 — гомогенизатор; 15 — машина для фасовки масла в короба массой по 20 кг; 16 — весы для взвешивания коробов с маслом; 17 — заквасочник

Низкотемпературная подготовка сливок к сбиванию (физическое созревание). Цель данной технологической операции—перевести часть молочного жира (не менее 32—35% жира) в твердое состояние. Сливки при этом и эмульсии превращаются в суспензоэмульсию. С появлением внутри жировых шариков кристаллов жира уменьшается прочность связи белковых оболочек с прилегающим к ним жиром. Это вызывает десорбцию некоторой части липопротеиновых комплексов оболочки в плазму и тем самым снижает устойчивость жировой эмульсии сливок. С увеличением выдержки сливок данное влияние усиливается. Описанное явление служит основой процесса выделения из сливок жировой фазы и получения масляного зерна.

Традиционная (длительная) низкотемпературная подготовка сливок к сбиванию включает два этапа: быстрое охлаждение сливок со скоростью около 2 °С/с до температуры массовой кристаллизации глицеридов (ниже 8°С) и выдержку их при этой температуре (в течение 5—20 ч). При охлаждении сливок в жировых шариках образуются центры кристаллизации и происходит частичное отвердевание глицерндов (при неблагоприятных для развития посторонней микрофлоры условиях). В процессе длительной выдержки сливок кристаллизация глицеридов в отдельных жировых шариках продолжается. При этом наряду с уменьшением прочности липопротеиновых оболочек жировых шариков происходит образование новых структурных связей между образовавшимися твердыми частицами, частичное выделение из жировых шариков свободного жидкого жира и агрегация жировых шариков.

Устойчивость жировой эмульсии сливок. С понижением температуры созревания и увеличением длительности данный показатель снижается. Это приводит к увеличению количества деэмульгированного жира в сливках и степени дестабилизации жировой эмульсии. Количество деэмульгированного жира в сливках 32%-ной жирности при выдержке их 16 ч при 5, 10, 15 и 20 °С соответственно увеличивается на 11,3; 8,4; 7,5 и 2,4%. Причинами снижения устойчивости жировой эмульсии являются кристаллизация глицеридов внутри жировых шариков и связанные с этим изменения структуры и химического состава оболочек жировых шариков.

Режимы физического созревания сливок. Их подбирают в соответствии с химическим составом и свойствами молочного жира, которые зависят от периода года, условий кормления животных и других факторов. Применяют традиционные (длительные) режимы созревания сливок и ускоренные.

Традиционные (длительные) режимы физического созревания сливок. В промышленности применяют одно- и многоступенчатые режимы физического созревания сливок.

При выработке сладкосливочного масла с массовой долей влаги 16% основными параметрами одноступенчатого режима являются: температура охлаждения 4—6°С в весенне-летний и 5—7 0С в осенне-зимний периоды года и продолжительность выдержки не менее 5 и 7 ч соответственно. На практике продолжительность выдержки сливок составляет 15—20 ч.

Существует два метода сквашивания сливок — длительное и краткое.

Длительное сквашивание сливок. При нем в сливки вносят 2—5% закваски, приготовленной на чистых молочнокислых культурах, которые, развиваясь при повышенной температуре, образуют требуемое количество молочной кислоты и ароматических веществ. При этом методе сквашивания сливок выделяют два периода. Вначале устанавливают параметры, обеспечивающие интенсивное протекание биологических процессов и накапливание веществ, обусловливающих образование в масле специфического кисломолочного вкуса и запаха. Затем следует низкотемпературная обработка (физическое созревание) сквашенных сливок. С учетом изложенного горячие сливки сначала охлаждают от температуры пастеризации до 16—20 °С, вносят 2—5% закваски и выдерживают при этой температуре в течение 4—6 ч. Затем сливки охлаждают до 4—6°С в весенне-летний и 5—7°С в осенне-зимний периоды года, выдерживая их при этом в течение соответственно 5 и 7 ч. Общая продолжительность подготовки сливок к сбиванию составляет 15—17 ч. Такой режим целесообразен при переработке сливок с повышенной исходной бактериальной об-семененностью, так как он ускоряет развитие молочнокислых бактерий, подавляющих постороннюю микрофлору.

Краткое сквашивание сливок. При нем закваску вносят в сливки после физического созревания в таком количестве, чтобы сразу достигнуть требуемой кислотности.

После внесения закваски сливки выдерживают (не менее 30 мин) для накопления ароматических веществ. Однако основное количество этих веществ вносится с закваской. Вырабатываемое данным методом кислосливочное масло характеризуется слабо выраженными вкусом и запахом.

Метод раздельной подготовки сливок. Метод (предложен А. Дуденковым в 1950 г.) заключается в том, что биологическому сквашиванию подвергают только часть сливок, используемых затем в качестве закваски для остальных, которые подвергают традиционному длительному физическому созреванию. После этого сливки смешивают. В данном случае возможны варианты, допускающие различное сочетание биохимического сквашивания и физического созревания сливок во времени.

При этом методе часть сливок (20— 40% объема, предназначенного для сбивания) предварительно сквашивают при 19—20°С в течение 14—18 ч до кислотности плазмы 90—120 °Т. Количество используемой закваски 3—5%. Затем сквашенные вязкие сливки смешивают в резервуаре для созревания (ванне) со свежепастеризованными быстро охлажденными до 3—7°С сливками. Смесь хорошо перемешивают и температуру доводят до температуры сбивания.

Сбивание сливок и образование масляного зерна. Общая характеристика. процесса. Сущность процесса сбивания сливок заключается в агрегации (слипании) содержащихся в них жировых шариков. Процесс происходит под воздействием внешней силы, сопровождается постепенным уменьшением количества жировых шариков и заканчивается образованием масляного зерна. При этом оболочки жировых шариков разрушаются и около 50—70% их компонентов переходит в пахту.

Стадии сбивания сливок. А. Грищенко выделяет три стадии сбивания сливок: образование воздушных пузырьков (I), разрушение дисперсии воздушных пузырьков (II), формирование масляного зерна (III). При сбивании сливок в маслоизготовителях периодического и непрерывного действия стадии сбивания между собой принципиально не различаются. Скорость агрегации жировых шариков в маслоизготовителе непрерывного действия увеличена в 1000 раз.

Параметры сбивания сливок. Основными параметрами операции являются начальная температура и интенсивность механического воздействия на сливки в процессе сбивания. При сбивании сливок в маслоизготовителях периодического действия важными факторами являются степень заполнения рабочей емкости аппарата и продолжительность сбивания. На образование масляного зерна влияют содержание жира и кислотность сливок (степень сквашивания), химический состав и свойства молочного жира, степень отвердевания глицеридов в жировых шариках сливок.

Продолжительность сбивания сливок. Это один из показателей правильности выбора различных факторов (технологических, технических, организационных). Продолжительность сбивания сливок зависит от содержания жира в сливках. С увеличением жирности сливок продолжительность сбивания их сокращается и повышается жирность пахты. При сбивании сливок, содержащих мелкие жировые шарики (характерно для стародойного молока), вследствие уменьшения вероятности их слипания продолжительность сбивания и жирность пахты повышаются.

С увеличением массовой доли жира в сливках повышается количество жировых шариков в единице объема, что ускоряет образование масляного зерна.

Способы механической обработки. Масляное зерно обрабатывают в маслоизготовителях различных конструкций. В аппаратах периодического действия механическая обработка осуществляется вальцами либо посредством многократных ударов комков масла соответственно в вальцовых и безвальцовых. В непрерывиодействующих маслоизготовителях масляное зерно подвергают экструзионной обработке с помощью шнеков, которыми оно продавливается через специальное устройство, состоящее из металлических решеток и мешалок. При этом происходит срисовывание масляного зерна, гомогенизация, уплотнение монолита и его пластификация. В процессе срисовывания шнеками из масляного зерна удаляется пахта.

Гомогенизация масла. Ее применяют с целью улучшения структуры и консистенции масла, выработанного в маслоизготовителях периодического действия. Сущность процесса заключается в дополнительной механической обработке свежевыработанного масла в специальном аппарате — гомогенизаторе. Гомогенизация осуществляется под воздействием интенсивного перемешивания и сдвиговых деформаций масла.