2. Методические указания.

Теплообменными аппаратами (теплообменниками) называются устройства, предназначенные для обмена теплом между греющей и. обогреваемой рабочими средами. Последние в ряде случаев называются теплоносителями. Необходимость передачи тепла от одного теплоносителя к другому возникает во многих отраслях техники: в энергетике, в химической, металлургической, нефтяной, пищевой и других отраслях промышленности. Тепловые процессы, происходящие в теплообменных аппаратах, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и более сложные процессы, включающие в себя несколько из перечисленных.

Классификация теплообменных аппаратов: 1) по назначению: подогреватели, конденсаторы, охладители, испарители, паропреобразователи и т. п.; 2) по принципу действия: поверхностные (рекуперативные и регенеративные) и смесительные. Независимо от принципа действия теплообменные аппараты, применяющиеся в различных областях техники, как правило, имеют свои специфические названия. Эти названия определяются технологическим назначением и конструктивными особенностями. Однако с теплотехнической точки зрения все аппараты имеют одно назначение — передачу тепла от одного теплоносителя к другому или между поверхностью твердого тела и движущимся теплоносителем. Последнее определяет те общие положения, которые лежат в основе теплового расчета теплообменных аппаратов.

В аппаратах поверхностного типа теплоносители ограничены твердыми стенками, частично или полностью участвующими в процесс теплообмена между ними. Поверхностью нагрева называется часть поверхности этих стенок, через которую передаете тепло. Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходи через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление. Теплообменники, в которых периодически изменяются подача и отвод теплоносителей, называются теплообменниками периодического действия. Разные теплоносители поступают в них в различные периоды времени. В данной работе представлен один из таких теплообменников.

Основные зависимости, применяемые при расчете змеевиков:

,где Q — тепловой поток(расход передаваемой теплоты); К — коэффициент теплопередачи; F — площадь поверхности теплообмена — средняя разность температургорячего и холодного теплоносителя.

Удельная тепловая нагрузка (удельный тепловой поток):

Для плоской поверхности коэффициент теплопередачи К равен:

,где коэффициенты теплоотдачи для горячего и холодного теплоносителя, — сумма термических сопротивлений всех слоев, из которых состоит стенка, включая слои загрязнений.

Средняя разность температур определяется следующим образом:

1.Количество нагреваемого продукта, кг/ч – G

2.Теплоемкость продукта, кДж/кг.град – С

3.Начальная температура продукта, °С — t

4.Конечная температура продукта, °С — t

5.Температура греющего пара, °С – t

6.Теплосодержание греющего пара, кДж/кг

7.Потери теплоты в окружающую среду / принимаем 20-25 от количества теплоты, затрачиваемого на нагрев продукта /, кДж/кг — Q

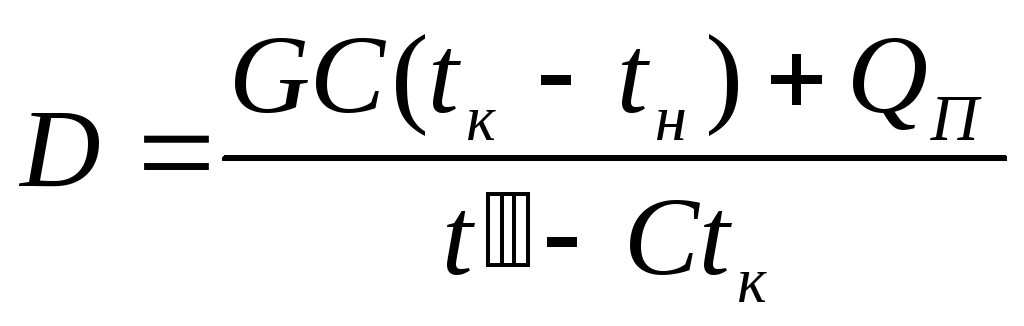

1.Расход греющего пара на нагрев продукта

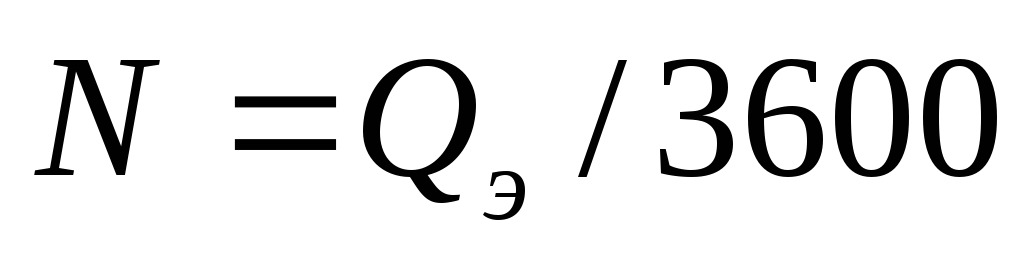

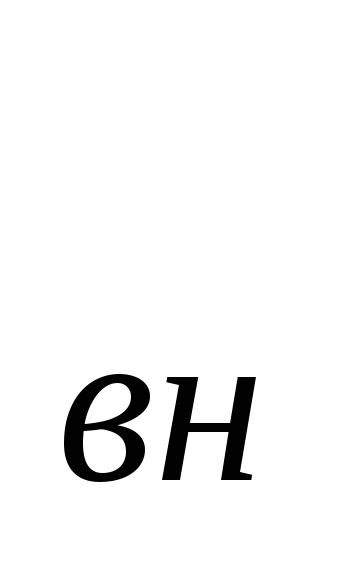

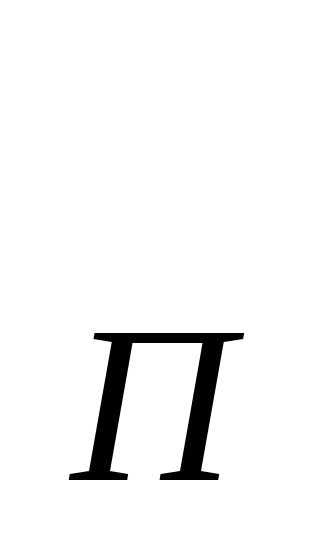

- 2.5.4. Расчет мощности нагревательных элементов при нагреве продуктов электрическим током

- 2.5.5. Расчет расхода воды на охлаждение продукта

- Раздел 3.Методические рекомендации при проектировании производственных помещений территории предприятия

- 3.1. Основы проектирования производственных цехов

- РАСЧЕТ МОЩНОСТИ, НЕОБХОДИМОЙ ДЛЯ НАГРЕВА ОБЪЕМА ЖИДКОСТИ

2.5.4. Расчет мощности нагревательных элементов при нагреве продуктов электрическим током

1.Количество продукта, нагреваемого в аппарате, кг/ч – G

2.Теплоемкость нагреваемого продукта, кДж/кг.град – С

3.Начальная температура продукта, °С — t

4.Конечная температура продукта, °С — t

5.Потери теплоты в окружающую среду, кДж/ч /принимаем 20-25 от количества теплоты, затрачиваемого на нагрев продукта/ — Q

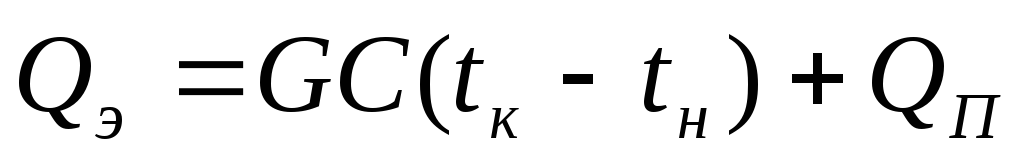

1.Количество теплоты, выделяющегося в нагревательных элементах при прохождении электрического тока /требуемое/, кДж/ч

2.Суммарная мощность нагревательных элементов, кВт

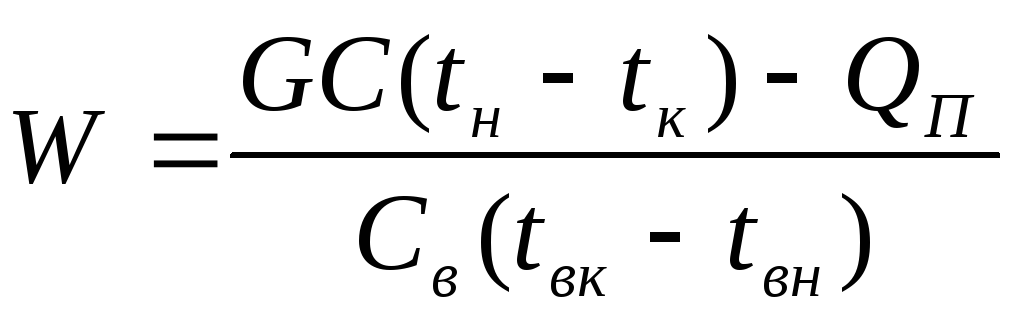

2.5.5. Расчет расхода воды на охлаждение продукта

1.Количество охлаждаемого продукта, кг/ч – G

2.Теплоемкость продукта, кДж/кг.град – С

3.Теплоемкость воды 4,2 кДж/кг.град – Св

4.Начальная температура продукта, °С — t

5.Конечная температура продукта, °С — t

6.Начальная температура охлаждающей воды, °С — t

7.Конечная температура охлаждающей воды, °С — t

8.Потери теплоты в окружающую среду, кДж/кг (применяем 20-25 от общего количества теплоты, отбираемой холодной водой) — Q

1.Расход воды на охлаждение продукта, кг/ч

Раздел 3.Методические рекомендации при проектировании производственных помещений территории предприятия

3.1. Основы проектирования производственных цехов

При проектировании цеха по производству /переработке/ продуктов питания, как и при переработке любого сырья, в первую очередь следует учитывать основные моменты:

1.Проектирование производственного цеха является логическим продолжением этапов проектирования перерабатывающего предприятия и базируется на основе технологической линии переработки /производства/ продукции.

2.Проектирование производственного цеха по сути является этапом, представляющим собой размещение необходимого для реализации производственного процесса оборудования.

3.Проектирование производственного цеха, кроме размещения оборудования, должно предусматривать обязательно обеспечение нормальной работы оборудования и обслуживающего персонала, что влечет за собой требования к наличию основных рабочих, вспомогательных помещений, а также технологических и транспортных коммуникаций, проходов.

4.Производственные помещения должны обеспечивать санитарно-гигиенические и противопожарные требования.

В связи с изложенным остановимся на различных технологических процессах и основах проектирования производственных цехов.

-при проектировании следует придерживаться, чтобы помещение приемки и подготовки сырья было разделено с помещениями переработки;

-производственный цех должен обязательно включать помещения

для приемки сырья и помещения для складирования готовой продукции;

помещения для пожаро- и взрывоопасных технологических процессов обязательно должны быть отделены от других помещений и снабжены проходами пожарного выхода.

При проектировании производственных помещений (цехов) по производству продуктов и молока следует учитывать:

-учитывая особенности производства, цех переработки должен включать: отдельное помещения для приемки сырья, где располагаются приемные резервуары; отдельные помещения для тепловой обработки; отдельное помещение для фасования продукции;

-транспортировка сырья осуществляется по трубопроводам с помощью насосов.

При проектировании производственных помещений (цехов) по производству колбас следует учитывать:

-цех по производству колбас должен включать следующие помещения: приемки и подготовки сырья (обвалки, жиловки, предварительного измельчения), посола сырья; окончательного измельчения и приготовления фарша; наполнения колбасных оболочек; осадки колбас; тепловой обработки; временного хранения готовой продукции;

-транспортировка сырья может осуществляться в контейнерах, шнековыми питателями.

При проектировании производственных помещений (цехов) по производству мясных консервов следует учитывать:

-цех по производству мясных консервов должен включать: помещения для приемки и подготовки сырья (обвалки, жиловки, предварительного измельчения); помещения для посола сырья и измельчения; помещения для предварительной тепловой обработки; помещения для фасования, закатки банок и стерилизации консервов; тарное помещение; помещение для термостатирования и временного хранения готовой продукции;

-транспортировка сырья может осуществляться в контейнерах;

-помещение для подготовки сырья должно обязательно отдельно от помещений непосредственной переработки продукции (бланширования, стерилизации др.).

При проектировании производственных помещений (цехов) по производству мясокостной муки и технического жира должен включать:

-помещения для приемки и подготовки сырья (сортировки, коагуляции крови, измельчения кости, составления смеси и др.); помещения для непосредственной переработки (тепловой обработки, отпрессовки шквары; помещения для очистки технического жира и помещения для дробления шквары и просеивания кормовой муки; помещения для временного хранения продуктов (до транспортирования на склад));

-транспортировка сырья в цех может осуществляться в контейнерах и по сырьепроводам. Транспортировка шквары может осуществляться шнековыми питателями. Транспортировка технического жира может осуществляться по трубопроводам;

-в помещениях временного хранения и очистки технического жира обычно предусматривается установка емкостей.

В общем случае помещения приемки и подготовки сырья должны быть отделены от помещений непосредственной переработки, во избежание бактериального загрязнения готовой продукции:

-в цехах по производству кормовых продуктов и технического жира предусматривается наличие помещений и средств для санитарно-технической обработки оборудования и обслуживающего персонала.

Как правило, обычная площадь помещений производственного цеха рассчитывается с учетом выбранного оборудования (габаритных размеров), а на предприятиях по переработке зерна учитывается также многоэтажность цеха.

Кроме этого, при проектировании площади помещений обязательно учитывают необходимые технические и пожарные проходы, а также площади, необходимые для приемки готовой продукции перед транспортированием в склад временного хранения.

РАСЧЕТ МОЩНОСТИ, НЕОБХОДИМОЙ ДЛЯ НАГРЕВА ОБЪЕМА ЖИДКОСТИ

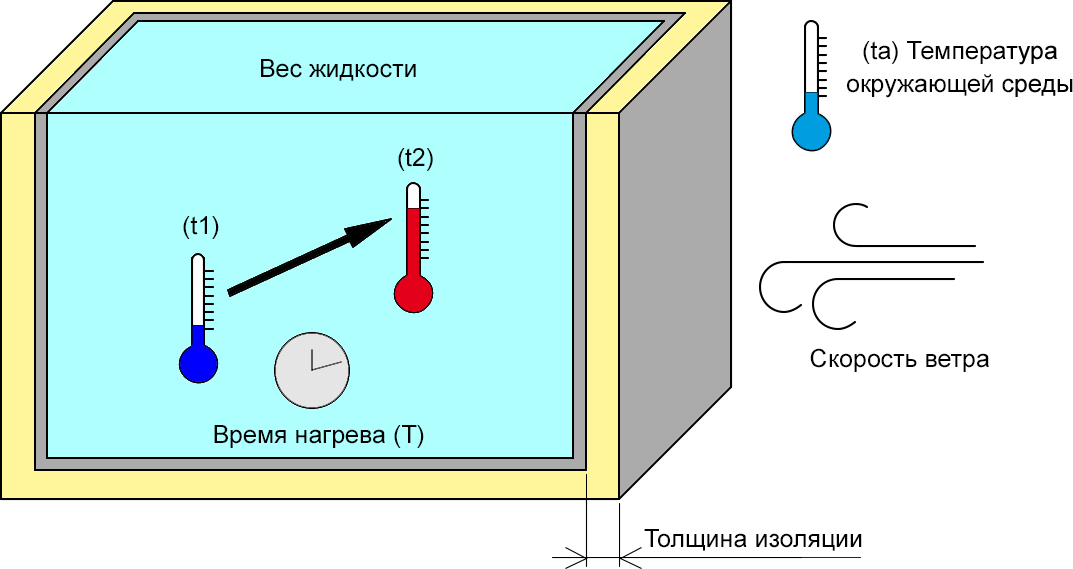

Мощность, которая должна быть установлена для повышения температуры объема жидкости, содержащейся в резервуаре, в течение заданного времени, является результатом двух расчетов: расчет мощности для повышения температуры жидкости (Pch) и расчет теплопотерь (Pth)

Установленная мощность (кВт) = Мощности для повышения температуры жидкости ( Pch ) + Теплопотери ( Pth )

1 / Расчет мощности, необходимой для повышения температуры объема жидкости :

— Тепловая мощность : Pch (кВт)

— Вес жидкости : M (кг)

— Удельная теплоемкость жидкости : Cp (ккал/кг×°C)

— Начальная температура : t1 (°C)

— Необходимая конечная температура : t2 (°C)

— Время нагрева : T (ч)

— 1,2 : Коэффициент запаса, связанный с нашими производственными допусками и изменениями в напряжении сети питания

Pch = (M × Cp × (t2 − t1) × 1,2) ÷ (860 × T)

a/ Расчет массы нагреваемой жидкости :

— Вес жидкости : M (кг)

— Объем жидкости, который необходимо нагреть : V (дм 3 или литры)

— Плотность жидкости : ρ (кг/дм 3 )

M = V × ρ

ρ / Cp для некоторых жидкостей :

Минеральное масло : 0,9 / 0,5

Уксусная кислота : 1,1 / 0,51

Соляная кислота : 1,2 / 0,6

Азотная кислота : 1,5 / 0,66

b/ Расчет объема жидкости :

— Объем резервуара : V (дм 3 )

— Диаметр резервуара : ∅ (дм)

— Высота столба жидкости : H1 (дм)

V = π × (∅² ÷ 4) × H1

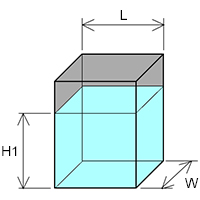

— Объем резервуара : V (дм 3 )

— Длина резервуара : L (дм)

— Ширина резервуара : W (дм)

— Высота столба жидкости : H1 (дм)

V = L × W × H1

2/ Расчет мощности, необходимой для компенсации потерь тепла :

— Теплопотеря : Pth (кВт)

— Площадь поверхности теплообмена резервуара : S (м 2 )

— Требуемая конечная температура : t2 (°C)

— Температура окружающей среды : ta (°C)

— Коэффициент теплообмена : K (ккал/час × м 2 × °C)

— 1,2 : Коэффициент запаса, связанный с нашими производственными допусками и изменениями в напряжении сети питания

Pth = (S × (t2 — ta) × K × 1,2) ÷ 860

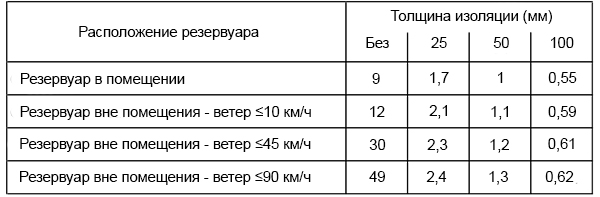

Коэффициент обмена K как функция скорости ветра и толщины изоляции :

a/ Расчет площади поверхности теплообмена резервуара : S (м 2 )

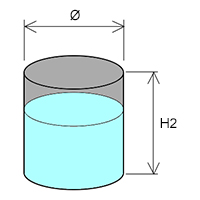

Площадь поверхности цилиндрического резервуара :

— Площадь поверхности резервуара : S (м 2 )

— Диаметр резервуара : ∅ (м)

— Высота резервуара : H2 (м)

S = (π × (∅² ÷ 4)) + (π × ∅ × H2)

Площадь поверхности прямоугольного резервуара :

— Площадь поверхности резервуара : S (м 2 )

— Длина резервуара : L (м)

— Ширина резервуара : W (м)

— Высота столба жидкости : H2 (м)

S = ((L + W ) × H2 × 2) + (L × W)