- Об автомобилях, ремонте, тюнинге — доступно, свободно, честно

- поиск по сайту

- подписка RSS

- Рубрики

- Свежие комментарии

- Полуавтомат из «инвертора», своими руками, возможно ли это?

- Виды или типы сварки.

- Теперь разберемся, чем же отличаются источники питания MMA и MAG, и почему их нельзя использовать один вместо другого.

- Сварочный полуавтомат

- Подготовка

- Горелка

- Подающий механизм

- Реализация электрической части

- Переделка инвертора

- Recommendations

- Comments 61

Об автомобилях, ремонте, тюнинге — доступно, свободно, честно

поиск по сайту

подписка RSS

подписка RSS

Рубрики

Свежие комментарии

- Cotyrs к записи Сползает ремень ГРМ. Причины и способы устранения

- Сергей к записи Файл с расширением .h264, чем открыть файл h264 или конвертировать в avi

- Светлана к записи Как восстановить ламинат после попадания кислоты или электролита

- николай к записи Файл с расширением .h264, чем открыть файл h264 или конвертировать в avi

- валерий к записи Сползает ремень ГРМ. Причины и способы устранения

Полуавтомат из «инвертора», своими руками, возможно ли это?

Этой статьей начинается новая рубрика «Инструменты и приспособления», и статья будет несколько необычной, то есть здесь будет не о том, что и как изготовить, а наоборот, чего делать не стоит.

Благодаря потрясающей производительности труда жителей «Поднебесной» и доступной стоимости, сварочные аппараты — «инверторы» прочно обосновались в гаражах многих автовладельцев. И неспроста: малые размеры, небольшой вес, широкий и плавный диапазон регулировки по току, «мягкая» дуга, малое энергопотребление делают этот сварочный аппарат просто неоценимым помощником во многих случаях, но не всегда, автомобильная «жестянка» зачастую для сварки электродом является слишком нежной. И тут в пытливых умах автолюбителей начинают рождаться мысли: а что, если добавить горелку, протяжку проволоки и с малыми затратами переделать «инвертор» в «полуавтомат». Сразу скажу, что этот вариант не получится, также не получится такая добавка и к обычному сварочному аппарату на трансформаторе. Почему? Читайте далее.

Горелка полуавтомата и сварочная проволока

Чтобы не быть голословным: у меня есть в гараже сварочный аппарат постоянного тока на трансформаторе, также несколько лет назад я изготовил самостоятельно полуавтомат (тоже трансформаторный, которым успешно пользуюсь), а в этом году я приобрел инверторный сварочный аппарат (трансформатор самому таскать тяжеловато). Решил проверить эту возможность «эмпирическим» путем, тем более что все необходимое имеется, и никакие затраты не нужны. Отключил в «полуавтомате» трансформатор, подал питание от «инвертора», пробовал… Скажу честно – пробовал на разных режимах, регулировал ток, изменял скорость подачи проволоки, варил с газом и без… нормальный шов так и не вышел, получилось мягко говоря «насрано».

Теперь немного теории. Без этого никак, но постараюсь по возможности просто и кратко.

Виды или типы сварки.

MMA (Manual Metal Arc). Наиболее распространенный тип сварки, это ручная сварка штучными электродами, покрытыми флюсом, кстати, данную технологию разработал наш соотечественник Н.Г. Славянов.

TIG (Tungsten Inert Gas). Сварка неплавящимся (вольфрамовым или графитовым) электродом в среде защитного инертного газа (аргонно-дуговая сварка). Изобретена Н.Н. Бенардосом.

MIG (Mechanikal Inert Gas). Механизированная подача электродного материала (полуавтоматическая или автоматическая) в среде инертного газа (аргон, гелий).

MAG (Mechanical Aktive Gas). Механизированная подача электродного материала (полуавтоматическая или автоматическая) в среде активного (углекислого) газа. Которая нас больше всего интересует. Кстати, легированную проволоку (мы пользуемся омедненной) тоже изобрели наши соотечественники К.В. Любавский и Н.М. Новожилов.

Теперь разберемся, чем же отличаются источники питания MMA и MAG, и почему их нельзя использовать один вместо другого.

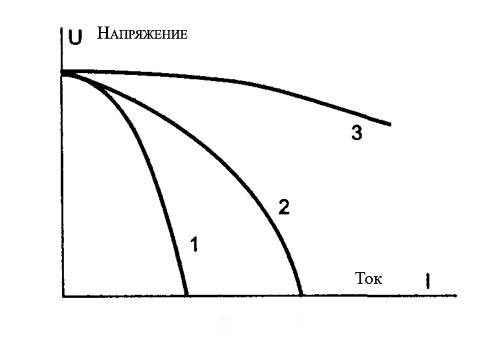

Для начала рассмотрим условия существования электрической дуги, используемой при сварке. На приведенном графике заметно,

что вольтамперная характеристика дуги (ВАХ) имеет три ярко выраженных участка:

- нисходящий участок – которому соответствует малая плотность тока,

- горизонтальный участок – со средней плотностью тока

- восходящий участок – которому соответствует высокая плотность тока.

Так вот, при ручной сварке MMA процесс горения дуги происходит на среднем участке ВАХ, лучше на первой его трети, при этом дуга зажигается легко, держится стабильно, швы получаются ровными и металл не разбрызгивается (при этом колебания электрода (руки сварщика) и изменения длины дуги практически не вызывают изменение сварочного тока. Если же плотность тока повышается и точка горения дуги смещается к восходящему участку, то дуга становится нестабильной, «жесткой», металл разбрызгивается, швы выходят рваные и неровные.

При сварке полуавтоматом MAG точка дуги должна располагаться в начале восходящего участка ВАХ, с высокой плотностью тока, при этом будет происходить саморегулирование сварочного процесса.

Каждому виду сварки должен соответствовать источник питания сварочного аппарата, будь это инвертор или трансформатор. Для наглядности еще один график,

на котором изображены внешние вольтамперные характеристики источников питания сварочных аппаратов.

Кривая 1 соответствует крутопадающей ВАХ источника питания, которая практически идеально соответствует для ручной сварки на постоянном токе ММА, кривая 2 — пологопадающая вольтамперная характеристика, кривая 3 — жесткая ВАХ, обеспечивающая саморегулирование при сварке тонкой проволокой MAG.

Вывод: источник питания для ручной сварки постоянным током проектируется и изготавливается с крутопадающей ВАХ, которая абсолютно не подходит для проведения сварочных работ проволочным электродом в полуавтоматическом режиме. Применительно к инверторному источнику питания требуется переделка и перенастройка блока управления, но если вы не очень сильны в электронике, то лучше не лезть к хорошо налаженному механизму.

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое – эти устройства дороже. Но, выход есть – можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

Сварочный полуавтомат

Между MMA и MIG сварками есть кардинальные различия. Для работы полуавтомата, нужен углекислый газ (или смесь углекислоты с аргоном) и электродная проволока, которая подается к месту сварки через специальный шланг. Т.е. сам принцип сварки полуавтоматом – сложнее, но она универсальна и ее использование оправданно. Что нужно для работы полуавтомата:

- устройство для подачи проволоки;

- горелка;

- шланг для подачи проволоки и газа к грелке;

- источник тока с постоянным напряжением.

- А чтобы превратить сварочный инвертор в полуавтомат, понадобится инструмент, время и желание.

Подготовка

Изготовление сварочного полуавтомата в домашних условиях начинается с планирования работ. Есть два варианта для изготовления MIG сварки из инвертора:

- Полностью сделать сварочный полуавтомат своими руками.

- Переделать только инвертор – подающий механизм приобрести готовый.

В первом случае, стоимость деталей для подающего устройства выйдет около 1000 рублей, без учета работы, конечно. Если заводской полуавтомат включает все в одном корпусе, то самодельный будет состоять из двух частей:

- Сварочный инвертор.

- Ящик с подающим механизмом и проволочной бобиной.

Вначале, нужно определиться с корпусом для второй части полуавтомата. Желательно, чтобы он был легким и вместительным. Подающий механизм нужно держать в чистоте, иначе проволока будет подаваться рывками, кроме того, периодически нужно менять бобины и подстраивать механизм. Поэтому ящик должен легко закрываться и открываться.

Идеальный вариант – применить старый системный блок:

- опрятный внешний вид – особого значения не имеет, но гораздо приятнее, когда внутренности самоделки не торчат наружу и полуавтомат из MMA инвертора хорошо выглядит;

- легкий, закрывается;

- корпус тонкий – легко сделать нужные вырезы;

- клапан газа и привод подачи проволоки работают от 12 Вольт. Поэтому подойдет блок питания от компьютера, а он уже встроен в корпус.

Теперь нужно прикинуть размеры и расположение будущих деталей в корпусе. Можно вырезать из картона примерные макеты и проверить их взаимное расположение. После этого, можно приступать к работам.

Оптимальный вариант для электродной проволоки – катушка весом 5 кг. Ее внешний диаметр 200 мм, внутренний – 50 мм. Для оси вращения можно использовать канализационную ПВХ трубу. Ее внешний диаметр – 50 мм.

Горелка

Самодельный полуавтомат нужно оснастить горелкой. Ее можно сделать самостоятельно, но лучше купить готовый комплект, в который входит:

- Горелка с набором наконечников разных диаметров.

- Подающий шланг.

- Евро разъем.

Нормальную горелку можно приобрести за 2-3 тысячи рублей. Тем более, аппарат самодельный, поэтому можно не гнаться за дорогими брендами.

На что обратить внимание при выборе комплекта:

- на какой сварочный ток рассчитана горелка;

- длина и жесткость шланга – главная задача шланга, обеспечить свободную подачу проволоки к горелке. Если он будет мягкий – любой перегиб затормозит движение;

- пружины возле разъема и горелки – они не дают шлангу переламываться.

Подающий механизм

Электродная проволока должна подаваться непрерывно и равномерно – тогда сварка получится качественной. Скорость подачи должна регулироваться. Есть три варианта как сделать устройство:

- Купить полностью готовый механизм в сборе. Дорого, зато быстро.

- Купить только подающие катушки.

- Сделать все своими руками.

Если выбран третий вариант, понадобится:

- два подшипника, направляющий ролик, пружина натяжения;

- двигатель для подачи проволоки – подойдет мотор от дворников;

- металлическая пластина для крепления механизма.

Один подшипник прижимной – он должен быть регулируемый, второй служит опорой для ролика. Принцип изготовления:

- на пластине делаются отверстия для вала двигателя и для крепления подшипников;

- мотор закрепляется сзади пластины;

- на вал надевается направляющий ролик;

- сверху и снизу закрепляются подшипники;

Подшипники лучше всего ставить на металлические полоски – один край прикрепляется болтом к основной пластине, а к другому подсоединяется пружина с регулировочным болтом.

Сделанный механизм, размещается в корпусе так, чтобы ролики располагались на одной линии с разъемом для горелки, т.е., чтобы проволока не переламывалась. Перед роликами нужно установить жесткую трубку для выравнивания проволоки.

Реализация электрической части

Для этого понадобится:

- два автомобильных реле;

- диод;

- шим регулятор для двигателя;

- конденсатор с транзистором;

- электромагнитный клапан холостого хода – для подачи газа в горелку. Подойдет любая ВАЗовкая модель, например от восьмерки;

- провода.

Схема управления подачей проволоки и газа довольно проста и реализуется следующим образом:

- при нажатии кнопки на горелке срабатывает реле №1 и реле №2;

- реле №1 включает клапан подачи газа;

- реле №2 работает в паре с конденсатором и включает подачу проволоки с задержкой;

- протяжка проволоки делается дополнительной кнопкой в обход реле подачи газа;

- для снятия самоиндукции с электромагнитного клапана, к нему подключается диод.

- Нужно предусмотреть подключение горелки к силовому кабелю от инвертора. Для этого рядом с евро разъемом, можно установить быстросъемный разъем и подключить его к горелке.

Полуавтоматический аппарат имеет такую последовательность работы:

- Включается подача газа.

- С небольшой задержкой включается подача проволоки.

Такая последовательность нужна, чтобы проволока сразу попадала в защитную среду. Если сделать полуавтомат без задержки – проволока будет залипать. Для ее реализации, понадобится конденсатор и транзистор, через которые подключается реле управления двигателем. Принцип действия:

- напряжение подается на конденсатор;

- он заряжается;

- ток подается на транзистор;

- включается реле.

Емкость конденсатора нужно подбирать так, чтобы задержка равнялось примерно 0,5 секунды – этого достаточно для заполнения сварочной ванны.

После сборки механизм нужно протестировать, а процесс изготовления можно увидеть на видео.

Переделка инвертора

Чтобы изготовить полуавтомат из обычного инвертора своими руками, придется немного переделать его электрическую часть. Если подключить MMA инвертор к собранному корпусу – варить получится. Но при этом качество сварки будет далеким от заводского полуавтомата. Все дело в ВАХ – вольт-амперных характеристиках. Электродуговой инвертор выдает падающую характеристику – напряжение на выходе плавает. А для корректной работы полуавтомата требуется жесткая характеристика – аппарат поддерживает на выходе постоянное напряжение.

Поэтому, чтобы использовать свой инвертор как источник тока, нужно изменить его ВАХ (Вольт амперную характеристику). Для этого понадобится:

- тумблер, провода;

- переменный резистор и два постоянных;

Получить жесткую характеристику на инверторе довольно просто. Для этого нужно поставить делитель напряжения перед шунтом, управляющим сварочным током. Для делителя используются постоянные резисторы. Теперь можно получать необходимые милливольты, которые будут пропорциональны напряжению на выходе, а не силе тока. Минус в такой схеме один – дуга получается слишком жесткая. Чтобы ее смягчить, можно использовать переменный резистор, который подключается к делителю и выходу из шунта.

Плюс такого подхода в том, что появляется регулировка жесткости дуги – такая настройка есть только в профессиональных полуавтоматах. А тумблер переключает инвертор между режимами MMA и MIG.

Таким образом, переделка MMA инвертора в полуавтомат, задача хоть и не простая, но вполне реализуемая. На выходе, получается аппарат, не уступающий заводским по своим характеристикам. Но при этом значительно дешевле. Стоимость такой переделки – 4-5 тысяч рублей.

Данное сообщение имеет целью предостеречь начинающих кастомайзеров сварочных аппаратов от идеи "просто, задорно и почти бесплатно переделать MMA-инвертор в полуавтомат".

Год назад собрал такой же аппарат как и описанный sansan88, но с регулировкой скорости подачи проволоки и клапаном подачи газа.

После апробации положил на полку.

Есть существенная проблема: рабочее напряжение сварочных ММА инверторов слишком велико для сварки проволокой диаметром 0,8 — 1,2 мм.

Так, у полуавтомата рабочее напряжение в пределах 14 — 18В, а у сварочных ММА инверторов от 20В и выше.

Поэтому при применении такого пистолета с ММА инвертором вести сварку очень сложно. Приходится выставлять высокие параметры подачи, и стараться держать очень короткую дугу, т.к. иначе проволока отгорает по самый наконечник и вплавляется в него.

Шов получает широкий и грубый. Стабильное качество шва обеспечить крайне сложно.

При подключении такого пистолета к TIG-инвертору, возникает иная беда — плохой розжиг и прилипание проволоки, т.к. напряжение при TIG-сварке ещё ниже чем при MIG (10-14В).

Тем не менее, такое решение вполне подойдёт для сварки алюминиевой или бронзовой проволокой при подключении к MIG инвертору.

Recommendations

Comments 61

Так что в итоге, на стандартном инверторе не варит с этой китайской приблудой, нужно дорабатывать по току?

Печаль…буду учиться работать 1-мм на дуге.

А TIG не аналог полуавтомата, только без подачи проволоки?

Нет. Это отдельный вид электросварки больше похожий на высокотемпературную пайку. Собственно, методом TIG можно осуществлять высокотемпературную пайку бронзовыми припоями.

TIG — самый универсальный, самый сложный и самый низкопроизводительный вид электросварки (если не учитывать такие специфические виды сварки, как плазменная и сварка электродуговой от угольных электродов).

ну, если учитывать, что tig есть в обычном инверторе, плюс копеечная горелка и электрод, то универсальность и доступность для обывателя побеждает.

Один небольшой, но принципиальный момент — TIG сварка производится только в среде аргона или гелия (очень редко). Причём не смеси, а чистого аргона (если нужна универсальность по металлам). А аргон — дорогой газ для домашнего использования.

еще есть вопрос ВАХ. В мма вах д.б. спадающий, в миг — нарастающий.

Практически любой ММА переделывается в полуавтомат введением ОС по напряжению, там с десяток деталей. Чего мучаться то?

Ну, такой вариант тоже наверное есть. Но он только для тех, кто шарит в электронике.

А если в инверторе напряжение ХХ модулируется каким-то хитрым способом и является чуть-ли не цифровым, то и десятком деталей не получится обойтись.

У нас на Украине, в Харькове производятся инверторы SSVA, некоторые из которых изначально предназначены для сварки обычными электродами, но к которым может подсоединяться отдельное проволокоподающее устройство, а сам инвертор имеет переключение на нужные для этого вида сварки параметры.

Это — SSVA-mini «Самурай», SSVA-160-2, SSVA-270.

Вот тут можно глянуть

ssva.ua/ru/product/svaroc…vertor-ssva-mini-samuraj/

Это не реклама, а я не менагер. Просто когда выбирал себе сварочник, то долго мучился выбором — купить ли 160й с перспективой в будущем докупить проволокоподавалку, или доложить денег и взять сразу полноценный полуавтомат с возможностью сварки и обычными электродами, и ТИГом. Выбрал второй вариант.

А харьковские аппараты с отдельными проволокоподавалками берут в основном те, кому приходится варить крыши бусов и грузовиков. Ну, чтоб не тащить наверх весь полуавтомат.

Может и другие марки имеют подобные разработки — я не искал.

Так я не понял, вы взяли этот самурай? Описание впечатляющее! В гараже просто незаменимая штука!

Я взял SSVA-180-PT

Варит электродами, полуавтоматом и ТИГом (для тиг имеются отдельный, управляемый с горелки, газовый клапан и осциллятор). Все три вида сварки предусматривают возможность дополнительно менять наклон ВАХ.

Кроме того, для полуавтомата есть возможность регулировать время пред- и постгаза, время форсажа при старте, время плавного разгона проволоки, время её дожига при остановке.

Для ТИГа тоже регулируется напряжение дежурной дуги (так называемый, "псевдо 4Т режим), пред- и постгаз. Единственное, что неудобно было поначалу — дежурная дуга горит при отпущенной кнопке, а полноценная — при нажатой. Но потом привык.

Ну ТИГ-аппараты, конечно, и покруче бывают.

Но вот когда я вкурил, что такими возможностями тонких настроек мало какой полуавтомат (именно при полуавтоматическом режиме сварки) обладает, то взял его, далее не раздумывая, хотя для этого пришлось оформить частичный кредит в банке

И как бонус, 4я функция этого аппарата — автомобильное пуско-зарядное устройство. Причем, когда от него заряжается аккумулятор, то вдобавок он еще и трошки восстанавливается, ибо алгоритм зарядки идёт как-то хитро, обеспечивая десульфатацию свинцовых пластин.

На сайте периодически выкладывают файлы с обновлением прошивки программного обеспечения. Через программатор аппарат соединяется шнурком с компьютером, и на мониторе компа всплывает стандартное окошко "Обнаружено новое usb-устройство. Идёт поиск драйверов" )))

Внешний вид аппарата весьма примитивен. Тупо железный ящик. Но зато начинка обалденная. И пять вентиляторов внутри. В защиту по перегреву такой девайс ввести нереально.

Вот он, мой ящичек))). Уже многократно себя окупил, хотя я им и пользовался весьма эпизодически, как правило, только для собственных нужд. Но в гаражном массиве народ сам отслеживает мои появления )))

Крутяк! Я конечно профан в сварочном деле, варил пару раз обычным электродом и то так, побаловаться. В семье есть 2 сварщика, вот мне и не пригождается свой аппарат. Но мысли есть о покупке именно такого сварочника. Брат говорит, что за час меня научит более-менее варить полуавтоматом. Я весь в предвкушении )) Кидаю вашу статью в закладки, чтоб потом не забыть, какой именно аппарат посмотреть. У него же встроена подача проволоки и газа? Я так понимаю, корпус снимется сверху и туда все заправляется? Извините за тупые вопросы. Ах да, осциллятор вы доставляли? Мне как профану наверное не пригодится для мелких домашних сварок.

Да, то, что синего цвета — это крышка, под которой умещается 5 кг катушка с проволокой и механизм её подачи, и газовые клапаны для МИГ и ТИГ. А электронная часть аппарата умещается в нижней части корпуса, который в черный цвет окрашен.

Осциллятор, второй газовый клапан для тига и дополнительные разьёмы на лицевой панели (чтоб можно было на горелке полуавтомата менять полярность) я попросил производителя доустановить. Заказывал напрямую у него, а не в магазине.

А что касается мелких домашних сварок, то ТИГ — это как раз самое то. Можно практически в квартире варить))). Нет ни брызг, ни шлака. Да и дыма практически нет, если свариваемый металл не в краске и не в масле.

Полуавтомат — это самый скоростной из всех видов ручной сварки.

А ТИГ — наоборот. Но именно им самую мелочевку удобно делать, когда важна точность и эстетика.

Вот, недавно возникла мысль сделать мягкий пояс в рабочие штаны. Ну и пряжку для него, состоящую просто из сдвоенных колец. Использовал присадочный нержавеющий пруток диаметром 2 мм. А чтобы проволока не разогнулась случайно, именно тигом стыки слепил. 110 ампер на доли секунды — щелк и всё)))

подписка RSS

подписка RSS