Технология волоконного лазера улучшает резку металла

Настраиваемое качество излучения позволяет оптимизировать резку тонкого и толстого металла

На рынке резки листового металла преобладают волоконные лазеры из-за их непревзойденной комбинации производительности, точности и рентабельности. Волоконные лазеры в диапазоне 2-6 кВт стали рабочими лошадками для многих производственных мастерских по изготовлению, предлагая более быструю и точную резку тонкого металла, чем традиционные технологии резки, такие как CO2-лазерная и плазменная резка. Однако многие системы на базе волоконного лазера предназначены для резки ограниченного диапазона толщины металла. В частности, небольшой, плотно сфокусированный лазерный луч обеспечивает самые быстрые скорости резки для тонких толщин, но для более толстых пластин этот небольшой диаметр луча в фокусе имеет значительные ограничения по качеству и максимальной толщине листа. В качестве альтернативы, более крупный диаметр луча может улучшить качество кромок для толстой пластины из-за более широкого реза, но с существенной потери скорости для резки тонкого листа.

Крупные цеха по изготовлению могут приобрести несколько волоконно-оптических лазерных станков, где каждый станок предназначен для резки определенного диапазона толщины: маломощная система для легких толщин и более мощная система для более толстой пластины. Меньшие производственные цеха, которые полагаются на один станок для резки всего спектра металлов, будут иметь более низкую производительность, если они ограничены одним размером пятна, особенно если они имеют разнообразные толщины для резки. Эти цеха обычно меняют фокусирующую линзу в режущей головке, чтобы лучше оптимизировать размер лазерного пятна для данного задания. Каждое изменение объектива приводит к потере производительности, когда лазер не режет, и есть риск загрязнить объектив и режущую головку, что может привести к катастрофическому сбою и значительным затратам на ремонт и простой.

Возможность автоматической настройки размера пятна лазера значительно расширила область применения, производительность и окно процесса волоконных лазеров. Большинство существующих подходов подразумевают наличие моторизованной пространственной оптики пространства. Примеры включают в себя режущие головки с переменным фокусным расстоянием, коннекторы типа волокно-волокно или волоконно-оптические коммутаторы пространство-волокно, которые переключают выход в 2-4 разных выхода, связанных с независимыми технологическими волокнами. Такие оптические подходы в свободном пространстве влекут за собой значительную стоимость и сложность и могут ухудшить производительность и надежность инструмента. Они чувствительны к несоосности, загрязнению и условиям окружающей среды (температура, вибрация), вносят энергетическую зависимость (термическое линзирование) и оптические потери и / или имеют медленную скорость переключения. Головки с переменным фокусным расстоянием,, которые оснащены моторизованной линзой в головке, больше и тяжелее стандартных режущих головок, что приводит к уменьшению ускорения и предъявлению дополнительных требований к портальной конструкции и моторам. Конструкторы инструментов, применяющие эти подходы, должны осуществить оптимизацию по затратам, производительности и надежности для своих клиентов (конечных пользователей).

Отсутствие перестройки размера пятна от существующих лазерных источников приводит к тому, что интеграторы станков и предприятия по изготовлению могут выбирать между гибкостью на рабочем месте и эффективностью и надежностью инструмента. Этот компромисс повышает затраты и уменьшает достигаемую производительность.

ПРОРЫВ В ВОЛОКОННЫХ ЛАЗЕРАХ

Компания nLIGHT разработала новую технологию волоконных лазеров (Corona), которая обеспечивает быструю настройку размера пятна волоконного лазера непосредственно из подающего волокна в диапазоне более 3X без каких-либо недостатков. Кроме того, волоконные лазеры Corona обеспечивают формы профиля излучения, которые показали улучшенное качество резки для различных металлов, в том числе flat-top (плоское распределение) и donut (кольцевое распределение). Волоконные лазеры Corona мощностью 4 кВт обеспечивают значительно улучшенные характеристики, по сравнению с обычными волоконными лазерами, для резки листового металла из мягкой стали, нержавеющей стали, алюминия и меди толщиной до 1 дюйма, что позволяет разрабатывать универсальные инструменты для оптимизации резки для широкого диапазона толщин металла.

Выходной луч волоконного лазера Corona непрерывно настраивается между

300 мкм. Для облегчения оптимизации процесса предоставляется фиксированное количество настроек (значения Индекса). РИСУНОК 1 показывает диаметры выходного пучка, значения параметра пучка (BPP) и формы луча лазера Corona с шестью настройками индекса.

РИСУНОК 1. Диаметры лучей для лазера Corona длиной 4 кВт с шестью настройками индекса.

Нижние изображения показывают соответствующие пространственные профили ближнего поля (то есть, форма луча вблизи фокуса ниже режущей головки), зафиксированный с помощью CMOS-камеры. Значения BPP приведены ниже изображений луча.

Как видно из изображений пучка, показанных на Рис. 1, подающее волокно разделяется на зоны, которые направляют лазерный луч. Многие различные конструкции волокон Corona позволяют реализовывать широкий спектр применений. В конструкции, показанной на Рис. 1, питающее волокно состоит из центрального сердечника 100 мкм, окруженного двумя кольцевыми направляющими областями с диаметром 200 и 300 мкм. Диаметр луча и форма луча настраиваются путем изменения разбиения мощности лазера в эти три направляющие области. Критическая и беспрецедентная особенность Corona заключается в том, что эта настройка формы луча выполняется в пределах волокна и без внешней пространственной оптики, тем самым сохраняя все преимущества оптических волокон, лазера, производительности, эффективности и надежности. Полная мощность лазера доступна при каждой настройке индекса.

Дополнительным преимуществом Corona является то, что настройка луча очень быстрая, с временем перехода от наименьшего до наибольшего диаметра 100 мкм для этих образцов.

• Максимальная толщина, обеспечивающая приемлемое падение характеристик , составляет 0,75 дюйма для стандартного волоконного лазера. Волоконный лазер Corona значительно расширяет диапазон до 1 дюйма толщиной с отличным качеством.

• Шероховатость деталей, вырезанных с помощью волоконного лазера Corona, имеет гораздо меньшую зависимость от толщины, чем детали, вырезанные стандартным волоконным лазером. Измеренная шероховатость для 1 дюйм MS, вырезанная с помощью Corona, даже меньше, чем у 0,5 дюйма MS, вырезанная стандартным волоконным лазером. Это высокое качество кромки реза уменьшает или устраняет необходимость в дорогостоящих и трудоемких этапах последующей обработки.

• Скорость резания лазерного луча Corona равна или немного быстрее (

5%), чем у стандартного волоконного лазера.

Рис. 3 показывает крупномасштабные фотографии кромки реза 1 дюйма MS, вырезанные стандартным волоконным лазером и лазерным лучом Corona. Грат на металлическом разрезе с помощью стандартного волоконного лазера не позволяет выпадение детали из отхода, в то время как образец, разрезанный с помощью волоконного лазера Corona, демонстрирует стабильное выпадение. Это значительное улучшение имеет важное значение для обеспечения автоматизации производства и непрерывной работы, что являются ключевыми тенденциями в стремлении снизить производственные издержки. В дополнение к уменьшенной шероховатости лучшая прямолинейность и перпендикулярность кромки, показанные на Рис. 3, имеют решающее значение для таких применений, как сварка.

Рисунок 3. Сравнение кислородной резки 1-дюймовой мягкой стали со стандартным волоконно-оптическим лазером 4 кВт (a) и 4-кВт волоконным лазером Corona (b); с волоконным лазером Corona, шероховатость ниже в три раза, кромка значительно прямее, а перпендикулярность значительно улучшается. Волоконный лазер Corona обеспечивает стабильные характеристики выпадения детали, тогда как для обычного волоконный лазер так не происходит из-за грата на нижнем краю детали и вогнутой формы края.

Важно отметить, что преимущества качества кромки и диапазона толщин, обеспечиваемые волоконным лазером Corona, не влекут за собой падение скорости (Рис 2), а режущий инструмент использует стандартную режущую головку с фиксированной оптикой. Эта бескомпромиссная производительность недостижима с любой другой технологией и основана на уникальном, полностью волоконном дизайне Corona.

Чтобы продемонстрировать стабильность процесса резания с использованием волоконного лазера Corona, мы создали сложные формы с малоразмерными деталями для вырезания. Рис. 4 показывает деталь 1 дюйм MS с очень узким резом (0,110 дюйма). Даже при этом узкой резе шероховатость и перпендикулярность краев превосходны, без каких-либо признаков прогаров на противоположной стороне. Перестраиваемый размер и форма луча волоконного лазера Corona позволяет обеспечить соответствующее высокое значение коэффициента формы деталей, а также небольших отверстий и точных углов на толстой пластине MS.

РИСУНОК 4. Узкие элементы с высоким соотношением сторон в представленных деталях, вырезанных из мягкой стальной пластины с 4-кратным коронарным лазером; узкая полоса шириной 0,110 дюйма и толщиной 1 дюйм.

Мы также исследовали резку мягкой стали , нержавеющей стали, алюминия и меди с использованием волоконно-оптического лазера Corona длиной 4 кВт в среде азота. В большинстве случаев наименьшая настройка Индекса обеспечивает максимальную производительность, скорость резания и качества кромки аналогичны стандартным волоконно-оптическим лазером 4 кВт. Этот результат ожидаем, потому что Индекс 0 обеспечивает наивысшую плотность мощности на заготовке. Тем не менее, для резки азотом некоторых более толстых материалов более высокие настройки Индекса обеспечивают лучшее качество кромок для некоторых приложений со снижением в скорости из-за меньшей плотности мощности. В этих случаях оптимальная настройка Индекса зависит от приложения, а Corona позволяет интегратору станка или конечному пользователю адаптировать характеристики кромки к приложению.

5 ЛЕТ ГАРАНТИИ, РЕСУРС 50 ЛЕТ, 19 ЛЕТ НА РЫНКЕ

ВЫГОДНАЯ ЦЕНА

Технические характеристики

Лазерный источник. IPG / Raycus

Мощность лазера. 300 — 6000 Вт

Скорость реза. до 55 м/мин (зависит от мощности)

Толщина материала. до 25 мм

Размер рабочей зоны. любой

Станки лазерной резки

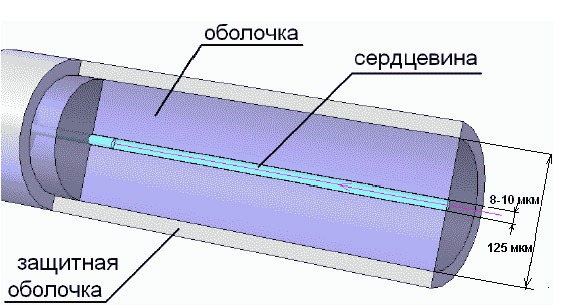

Волоконный лазер – оборудование для обработки металла, у которого в качестве активной

среды и иногда резонатора используется оптическое волокно из кварца повышенной чистоты.

Его широкое применение для маркировки, резки, сварки металла обусловлено следующими

преимуществами:

- высокое оптическое качество излучения;

- простота встраивания в волоконные линии;

- компактные размеры;

- стойкость к вибрациям.

Все это делает подобное оборудование незаменимым при резке металлов, гравировке, когда

нужно обеспечить высокую пиковую мощности при сохранении коротких импульсов. Речь про

обработку металла и пластика, сварку нержавеющей стали в электронной промышленности и

производстве медицинских инструментов, где использование твердотельных лазеров

невозможно или не обеспечивает должной эффективности.

Схемы резки металла на лазерном станке

Обработка заготовок лазерным световым лучом связана с локальным быстрым разогревом

металла, что ведет к его испарению или плавлению. Первая схема резки требует значительных

энергозатрат, поэтому обычно используется только при обработке тонколистовой стали.

Обработка лазером методом плавления предусматривает дополнительное введение

специального газа, который дает следующие эффекты:

- повышение скорости окисляемости металла;

- увеличение добавочной теплоты;

- защита от появления налета на обрабатываемых кромках.

В итоге лазерная обработка металла плавлением позволяет обрабатывать толстостенный

стальной лист, повышает эффективность процесса, снижает энергозатраты, выполняя не

только резку, но и гравировку. Тонкий же рез обеспечивает минимальный объем отходов и

повышает эффективность расходования материала, снижает количество брака.

ЧПУ для лазерного станка – обязательный атрибут

Лазерная резка металла идет с высокой скоростью и часто требует практически ювелирной

точности обработки. Обеспечит ее использование системы ЧПУ, которая дает следующие

преимущества:

- простота проектирования разработки заготовок;

- возможность получения заготовок и изделий высокой степени сложности;

- автоматический контроль параметров реза и их изменение;

- возможность сохранения параметров операций при массовом выпуске однотипных деталей, повышая производительность и сокращая технологические перерывы.

В итоге ЧПУ для лазерного станка стало своеобразной обязательной опцией, которой

комплектуется все подобное оборудование. Одновременно стоимость подобной системы

занимает незначительную долю в общей цене лазерного станка.

Стоимость лазерного резака по металлу

В общем случае, цена подобного оборудования определяется следующими факторами:

- производитель лазера и самого станка;

- мощность оборудования;

- наличие дополнительных опций.

В реальности надежный волоконный лазерный станок мощностью 500 Вт сегодня можно

приобрести за 3,6 миллиона рублей (для показателя в 1000 Вт эта сумма увеличивается до 5.2

миллиона).

Волоконный лазерный аппарат представляет собой мощный станок для создания одномодового излучения с максимально высокими рабочими и качественными характеристиками. Оптоволоконные устройства для обработки материалов занимают порядка одной четвертой части всего рынка производственного оборудования.

Диаметр волоконного излучателя имеет микро значения, поэтому луч с абсолютной точностью вырезает острые углы и прочие сложные формы даже в листе металла повышенной твердости и большой толщины

Луч, сформированный в оптоволоконной среде, предназначен преимущественно для работы с металлическими поверхностями, поэтому в числе сфер применения данного типа оборудования выступают такие, как:

- авто-, судо- и ракетостроение;

- изготовление морских контейнеров и железнодорожных вагонов;

- станкостроение;

- робототехника;

- выпуск ювелирных изделий;

- маркировка и гравировка товаров;

- производство металлоконструкций для рекламной сферы, а также для строительства складских, торговых, жилых и прочих объектов;

- военно-промышленный комплекс.

Кроме металлов волоконный станок хорошо зарекомендовал себя в работе с камнем, стеклом и некоторыми видами пластика, поэтому его используют и в тех отраслях, которые массово используют работе эти материалы (рекламная индустрия, некоторые виды строительных работ и т. д.).

Достоинства оптоволоконных станков

Приоритетность в использовании твердотельного оборудования (именно к этой категории и относятся волоконные лазеры) перед любыми другими станками объясняется большим количеством экономических и качественных преимуществ, главными из которых являются следующие:

- прецизионная точность позиционирования на любых скоростных режимах;

- высокая мощность (1000 кВт не является пределом);

- возможность фокусировки луча до диаметра в несколько микрон с максимальной интенсивностью в точке реза;

- отличное качество луча с минимальными потерями при передаче и малым угловым расхождением;

- многофункциональность: лазер в состоянии не только резать, гравировать и перфорировать материалы, но и паять или выполнять сварочные работы, закалку, наплавку и очистку поверхностей от любых видов загрязнений;

- при создании отверстий луч не оставляет стружки, а край и стенки сквозного реза получаются идеально чистыми и гладкими;

- выходная мощность излучения ограничена только доступной мощностью источника оптической накачки;

- очень высокий рабочий ресурс, который может превышать 100000 часов;

- компактность, простота в транспортировке, минимальные пуско-наладочные работы и отсутствие необходимости в юстировке;

- воздушное охлаждение, что исключает все проблемы с заменой воды, размещением емкости для ее хранения и прочими проблемами водяных терморегуляторов;

- бесшумная работа и практически полное отсутствие производственных отходов.

Устройство волоконного лазера

Протяженность оптического кабеля может составлять от пары метров до 40, а то и 100 метра, поэтому для оптимизации пространства его скручивают кольцами и укладывают на поверхности оборудования

Волоконный принцип преобразования светового излучения в лазерное является одним из самых совершенных. Эффективность процесса получения полезной энергии составляет порядка 80-90%, при этом в ходе генерации лазера практически полностью исключены искажения волнового фронта и потери мощности луча на всем оптическом маршруте.

Система лазерообразования волоконных устройств состоит из двух основных частей: ламп накачки (полупроводниковых диодов) и оптического кабеля. Внутри последнего расположено светопроводящее волокно с сердцевиной из прозрачного кварца, легированного ионами редкоземельных элементов (в большинстве станков, используемых в промышленности, это иттербий). На концах центрального стержня чаще всего делают брэгговскую (дифракционную) решетку, представляющую собой штрихи, нанесенные определенным образом. Участки с насечками имеют измененную отражательную способность и выступают в качестве резонаторов, отражая свет, распространяющийся вдоль волокна, и поддерживая требуемую длину волны. Благодаря им луч сохраняет свою монохромность и прочие качественные характеристики.

Оптическое волокно в разрезе

Диодные лампы включаются при запуске станка и начинают подпитывать световод энергией, одновременно накачивая волокно на всей его протяженности и приводя сердцевину в рабочее состояние. Это активирует иттербиевое покрытие, которое начинает генерировать ионы, причем, благодаря брэгговской решетке, выступающей в роли отражающих зеркал, часть светового потока постоянно присутствует внутри волокна, порождая создание все новых атомов. Вторая половина световой энергии вырывается наружу стабильным и мощным лазерным лучом.

Сторона оптического кабеля, предназначенная для выхода лазерного потока, соединяется с подвижной режущей головкой, размещенной над поверхностью материала. Фокусирующая линза внутри головки автоматически или по командам управляющей программы сводит луч в световое пятно нужного диаметра и направляет его в зону реза.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.