Дозатор — устройство для автоматического отмеривания (дозирования) и выдачи заданного количества (в том числе, штучных товаров), массы или объёма вещества (твёрдых сыпучих материалов, паст, жидкостей, газов) в виде порций или постоянного расхода с установленной погрешностью [1] [2] ; общее определение приборов, систем, оборудования, выполняющих однозначную функцию [3] . Вариант названия дозатора — диспенсер. Выдают дозы одного или нескольких веществ одному или разным потребителям; изменяют количество компонентов в заданном соотношении с изменяющимся количеством других дозируемых компонентов; дозируют вещества в заданной временной или логической последовательности. Блоком управления каждого дозатора является автоматический регулятор и наибольшая эффективность достигается если регулятором или его основой служат микро-ЭВМ или мини-ЭВМ, восполняющие влияние внешних воздействий, проводящие дозирование по заданной программе; также удобно представлять информацию оператору и передавать результаты дозирования на следующую ступень управления [4] .

- Содержание

- Виды дозаторов [ править | править код ]

- Шнековые дозаторы [ править | править код ]

- Объёмные дозаторы [ править | править код ]

- Массовые дозаторы [ править | править код ]

- Весовые дозаторы [ править | править код ]

- Область применения

- Устройство и принцип работы дозирующего насоса

- Разновидности

- Перистальтический НД

- Плунжерные дозировочные насосы дозаторы

- Диафрагменные или мембранные дозирующие насосы

- Насосы дозаторы рулевого управления

- Разборка насоса-дозатора рулевого управления (видео)

- Классификатор ОКОФ

Содержание

Виды дозаторов [ править | править код ]

Дозаторы можно разделить на виды по следующим признакам:

- по степени автоматизации (автоматические и полуавтоматические);

- по виду используемой энергии (электрические, пневматические, гидравлические, комбинированные);

- по количеству регламентируемых каналов (одноканальные и многоканальные);

- по количеству совместно работающих устройств (одиночные, агрегатные, групповые);

- по виду распределительного устройства (клапанные, золотниковые, бесклапанные);

- по исполнению привода (обычного исполнения, искробезопасные, пылеводонепроницаемые, взрывобезопасные);

- по назначению (питатели и порционные);

- по области применения (аналитические, лабораторные, промышленные);

- по виду дозирующего устройства (поршневые, плунжерные, мембранные, сильфонные, шланговые, шестеренчатые, винтовые, шнековые, ковшовые, с мерной ёмкостью);

- по производительности (в зависимости от расхода);

- по объёму дозы;

- по давлениям (перепадам давления);

- по вязкости дозируемых сред;

- по классу точности;

- по температурам дозируемых сред;

- в зависимости от характеристик дозируемых сред (чистых сред; суспензий; кристаллизующихся сред);

- по свойствам дозируемых сред (нормальных сред; агрессивных сред; токсичных сред; взрывоопасных сред);

- по специфичности сред (кислот; брома; сжиженных газов[5][6] .

Шнековые дозаторы [ править | править код ]

Применяется для дозирования сыпучих продуктов, порошков, зернистых материалов (не подвергающихся измельчению), гранул, паст, а также при дозировании суспензий, радиоактивных и других сред, в которых не допустимо сдавливание среды, для обеспечения постоянного расхода [7] [8] . Обычно обладают сравнительно невысокой точностью [9] , просты и надежны, но не способны создать значительный напор жидкости, а также не соответствуют требованиям к компактности и герметичности [9] .

Представляет собой, в основном, шнек, заключённый в кожух; рабочий инструмент данного типа может располагаться вертикально, горизонтально или под наклоном, встречаются дозаторы с несколькими шнеками [8] .

Объёмные дозаторы [ править | править код ]

С помощью данного вида дозируют газы, жидкости, пасты, а также твёрдые сыпучие материалы; такие дозаторы просты по конструкции и вполне надёжны [4] [10] , широко применяют в пищевой и иных отраслях промышленности при подаче жидких и сухих дисперсных материалов [10] . Отличаются долговечностью и удобством в эксплуатации [11] .

Представляют из себя мерные сосуды, кругообразно загружающиеся из бункера и разгружающиеся в приёмную ёмкость. Их производительность регулируют с помощью изменения скорости наполнения, времени цикла или объёма; имеют невысокую погрешность [10] .

Из недостатков отмечаются скважная подача ингредиентов [10] , зависимость объёма дозы от температуры и давления, недостаточная точность (погрешность) при работе с некоторыми видами продукции (например дозировании пенящихся сред) [4] [11] .

Массовые дозаторы [ править | править код ]

По простоте исполнения и надежности аналогичны объёмным [12] . Могут одинаково применяться для работы с твёрдыми, сыпучими и вязкими веществами в разных отраслях промышленности. Представляют собой сочетание надежности, точности измерений и достаточно высокую скорость работы [11] .

Весовые дозаторы [ править | править код ]

Применяются при дозировании твёрдых сыпучих материалов с фракциями любых размеров и жидкостей, наиболее распространены в химической промышленности [4] [11] .

Среди достоинств отмечается компактность датчиков давления, универсальность (процессы взвешивания и дозирования полностью автоматизированы, управление весами сводится к управлению прибором загрузки), оптимальная точность и большая производительность; к недостаткам можно отнести необходимость предварительного определения гидростатического давления от веса продукта в ёмкости, низкая скорость работы [4] [11] . В сравнении с объёмными сложны, поэтому имеют малую эксплуатационную надежность и высокую стоимость [13] .

Насосы дозаторы или, как ее их называют, дозирующие насосы – это специализированные агрегаты, основным назначением которых является дозирование разных жидкостей под напором.

Это могут быть чистые, химически нейтральные, агрессивные, токсические жидкости или эмульсии, суспензии, имеющие разную вязкость.

Область применения

Самой распространенной областью применения насосов дозаторов являются водоочистные сооружения. Все стадии очистки воды требуют постоянной точности. В крупных городах воду обрабатывают хлором с целью дезинфекции. Иногда воду фторируют, это благотворно влияет на рост зубов у детей.

Насосы дозаторы широко применяются в бассейнах (например насосы дозаторы fpvm) С их помощью в воду добавляется натриевый гипохлорид для поддержания хлорирования воды. Для контроля роста водорослей дозирующие насосы добавляют в воду рек и озер специальное химическое вещество- альгицид.

Большинство населенных пунктов имеют сооружения для очистки сточных вод. С этой целью добавляется известковый раствор.

Насосы дозировочные используются на химических и нефтеперерабатывающих предприятиях, на электростанциях и паровых генераторах, так же применяются в пищевой, косметической и фармацевтической промышленности.

Дозирующие насосы используются для производства пластмасс, керамических изделий и в сталелительной промышленности.

Для гигиенической обработки рук в медицинских учреждениях используются насосы дозаторы локтевые МИД 01.

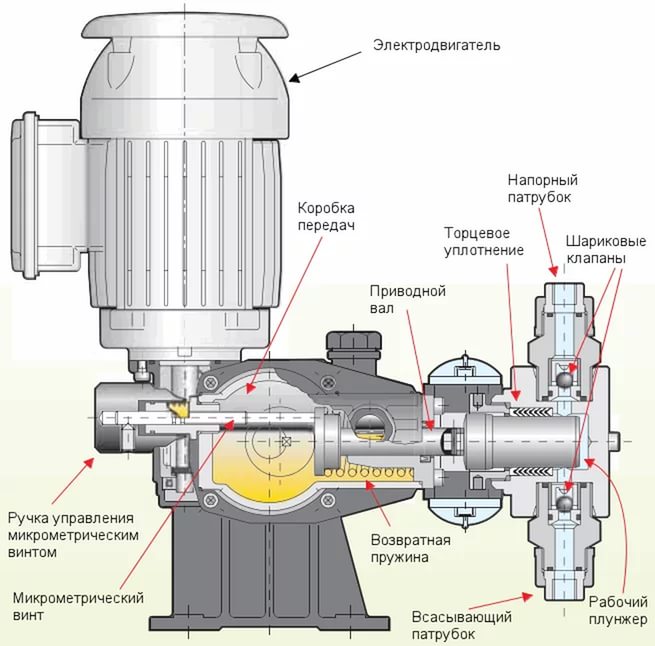

Устройство и принцип работы дозирующего насоса

Дозирующий насос (помпа) состоит из следующих элементов:

- электромотор;

- редуктор;

- устройство регулировки системы;

- клапан впрыска реагента;

- гидравлический цилиндр;

- кнопки управления.

Электромотор подключается к сети с трехфазным током. Устройство регулировки осуществляет управление и регулирует длину хода поршня. Так же оно преобразовывает вращательный момент приводного вала в возвратно-поступательное движение поршня. С помощью гидравлического цилиндра осуществляется сам рабочий процесс.

Основной функцией насоса дозирующего является всасывание нужного объема жидкости и выталкивание ее в дозировочную линию.

Производительность полностью зависит от потребностей и может быть в пределах от 5-20 мл/час до 40 000 л/час.

Разновидности

В связи с огромным спектром областей применения, дозировочные системы и насосы НД имеют множество видов. Между собой они различаются типами, модификациями и производительностью. По конструкции НД насосов дозировочных различают:

- дозировочные плунжерные насосы и системы;

- диафрагменный или насос мембранный дозирующий.

В зависимости от типа привода, могут быть механические или гидравлические. Самою большую область применения имеет перистальтический насос дозатор.

Перистальтический НД

Применяется для дозировки кристаллизирующихся элементов, коррозийных, а также для вязких жидкостей. Перистальтические насосы (или шланговые)- это агрегаты объемного действия. Шланги для перистальтических насосов являются проточной частью, через которую продавливается жидкость. Перистальтика обеспечивается механическим давлением на шланг или трубку.

Перекачиваемая жидкость в НП имеет ограничения- ее температура должна быть не более 90 градусов и иметь давление в пределах 7-16 Бар.

Перистальтические насосы имеют две разновидности в зависимости от эластичных проточных элементов- трубочные или шланговые.

Трубки для перистальтических насосов изготавливаются из полимерных материалов. Благодаря этому они достаточно прочны, эластичны, герметичны и имеют высокую химическую стойкость. Широко применяются в пищевой промышленности (пищевой насос), поскольку материал трубок химически пассивный по отношению к жидкости. Дозируемый пищевой насос используется на производстве молочной продукции, пива. Насосы дозаторы для меда незаменимы для пасечников, это так же пищевой насос.

Шланговые модели используют для жестких реагентов с множеством твердых включений. Шланги изготавливаются из резины и укрепляются армированными вставками.

Конструкция НП отличается от большинства других в связи с особенностями его работы. Не нужно устанавливать дополнительных уплотнений, так как перекачиваемая жидкость контактирует только с трубками.

Могут выпускаться как отдельные гидравлические машины, так и в моноблоке с приводом и редукционным устройством.

Для перистальтического насоса характерны такие преимущества:

- высокая степень герметичности;

- отсутствие контакта металла с металлом;

- подвергается износу только трубчастый элемент, среда не воздействует на агрегат, а он не влияет на среду;

- простота в ремонте, обслуживании;

- легкость установки, обслуживания, чистки;

- возможность работы всухую;

- возможность перекачивания жидкости с газообразными включениями;

- точная подача;

- работа в реверсном режиме;

- низкий уровень шума.

Недостатком является частая замена эластических элементов, постоянный контроль за ними. Хотя замена трубки или шланга обойдется значительно дешевле чем замена металлической рабочей части.

Наиболее распространенные области применения НП:

- сельское хозяйство, пищевая промышленность;

- медицина, фармакология;

- химическая промышленность;

- лабораторное оборудование;

- строительство и другие производства.

Перистальтический насос для аквариума используется для дозирования жидких удобрений и растворов солей. Так же используется для аэрации воды в пресноводных и морских аквариумах.

Stenner 45 MPH 10- популярный представитель дозаторов перистальтических насосов, предназначенный для высокоточного дозирования разных химических реагентов. Американская компания Stenner- это надежный производитель качественных механизмов.

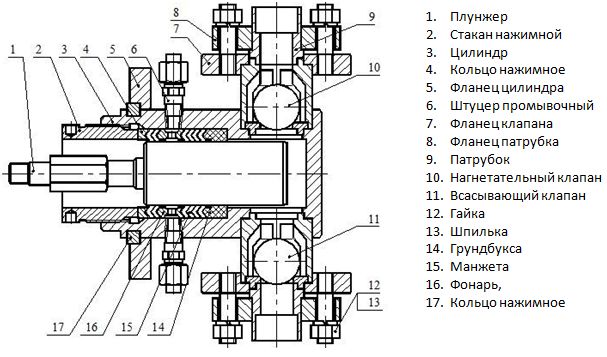

Плунжерные дозировочные насосы дозаторы

Это устройства с механическим приводом. Используются для перемещения больших объемов жидкости и для создания сильного напора агрессивной среды. Работают с токсическими и агрессивными жидкостями с плотностью до 2000 кг на метр кубический.

Плунжерный дозировочный насос работает по принципу передвижения поршня с образованием разрежения или сильного давления. Когда образуется разрежение- система втягивает жидкость, при нагнетании она выталкивается. Движущей силой плунжера является электропривод. Во время работы движущийся механизм не соприкасается с внутренней плоскостью рабочей камеры.

Обязательно учитывается совместимость материалов системы и рабочей жидкости.

Особенности работы:

- В нагнетателе создается очень высокое давление.

- Вакуумный прибор с высоким давлением перекачивает вязкие жидкости с абразивными частицами.

- Могут эксплуатироваться в полевых условиях.

Все агрегаты плунжерного типа разделены на несколько видов:

- горизонтальное расположение цилиндров;

- вертикальное расположение цилиндров;

- вакуумные;

- многоплунжерные;

- ручные;

- автоматические;

- с герметичными цилиндрами;

- многоцилиндровые.

Диафрагменные или мембранные дозирующие насосы

Дозировочные насосы мембранные относятся к механизмам объемного действия. Основным компонентом и единственным движущимся элементом в конструкции является мембрана. Созданы для перекачивания вязких и абразивных жидкостей, имеют высокий ресурс работы.

Мембрана приводится в действие приводом (пневматическим, механическим или гидравлическим). Имеет функции вытеснения и самовсасывания.Такие установки способны без вреда функционировать на сухом ходу.

Диафрагменные НД по конструкции напоминают поршневой механизм. Процесс всасывания происходит в результате колебания мембраны. Она так же является рабочей камерой. В результате подачи сжатого воздуха в воздушную камеру, жидкость вытесняется в напорный трубопровод. Для непрерывного потока жидкости система оснащена двумя камерами, соединенными между собой.

Дозирующие насосы мембранного типа имеют следующие преимущества:

- В конструкции рабочей камеры нет движущихся механизмов. Это исключает попадание во время работы через дозатор примесей или грязи. Чаще всего мембранные НД используются в фармацевтической промышленности.

- Такие конструкции производятся из устойчивых к коррозии и агрессивным средам материалов. Благодаря этому, они широко используются в химической промышленности.

- Рабочая камера не имеет застойных зон, поэтому такие НД считаются универсальными.

К недостаткам относится меньшая точность в дозировке, сравнительно с плунжерными устройствами. Мембрана имеет небольшую прочность и часто повреждается. Не особо высокая производительность и рабочее давление.

Одна из наиболее широко используемых моделей – Grundfos DMX. Серия DMX имеет широкий модельный ряд и большой рабочий диапазон. Немецкие мембранные дозаторы DMXиспользуются для очистки стоков, промышленного применения, водоподготовки. Имеют компактные размеры, просты в монтаже. Корпус моделей DMX выполнен из химически стойкой пластмассы.

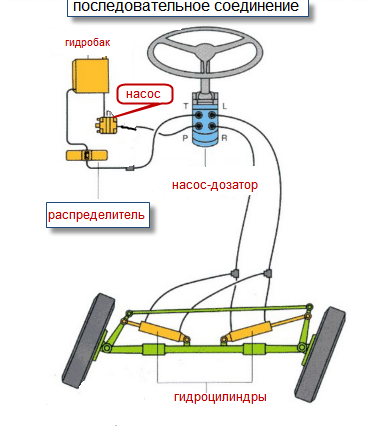

Насосы дозаторы рулевого управления

Планетарный насос дозатор НДП 500– гидроруль. НД рулевого управления предназначены для изменения направления и изменения расхода рабочих жидкостей от насоса к гидроцилиндру поворота колес, пропорционально углу поворота приводного вала. А так же для подачи жидкости к рабочему органу, когда механизм не работает.

В рулевых механизмах используются нагнетающие гидронасосы, дозаторы и гидроцилиндры.

Для поддержания в салоне тепла во время движения транспортного средства используются догреватели HydronikD5 WZ. Устанавливается штатно на дизельных автомобилях. D5 WZне подогревает систему охлаждения перед запуском двигателя.

Для спецтехники

Для трактора ХТЗ и Т-150 используется рулевой дозировочный насос типа HKUS, HKUQ, для МТЗ насос дозатор Д-100.

Тракторы ЮМЗ- современная техника с большим спросом в сельском хозяйстве. Для облегчения вождения трактором появился инновационный элемент-насос дозатор на ЮМЗ. Для переоборудования руля предлагаются такие комплекты: гидроусилители руля, ЮМЗ насосы дозаторы болгарского производства, Г-образные рычаги, штуцерные комплекты, рукава высокого давления, гидравлические бачки, кронштейны.

Установка на К 700 насоса дозатора позволяет увеличить управляемость колесным трактором на труднопроходимых участках дороги.

Для самоходного шасси трактора Т 16 насосы дозаторы так же станут выгодным вложением. Для этого трактора применяется серияXУ – 85-0/1 болгарского производства.

Насосы дозаторы на Т 40 устанавливаются марки ХУ 120-0/1. Основная задача белорусского дозатора Д 100-14.20-02- это поддержание циркуляции рабочей жидкости в гидросистеме, своевременная ее транспортировка на цилиндры поворотного механизма.

Насосы дозаторы НДМ-200-У-600 имеют ограничение- используются для техники с максимальной скоростью 40 км в час, таких как грейдер ДЗ 98. Исполняет две функции – изменение направления потока рабочей жидкости и увеличение или уменьшение ее расхода.

Установка на Т 25 НД импортного производства – это наиболее правильное и экономически выгодное решение.

Советские зерновые комбайны ДОН- 1500- это базовая модель самоходных машин марки ДОН. Гидравлическая система состоит из основной гидросистемы и системы, обеспечивающей работу рулевого управления. Она имеет такие узлы: шестеренный клапан, гидроруль ДОН-1500, потоковый усилитель, гидроцилиндры, система маслоприводов.

Разборка насоса-дозатора рулевого управления (видео)

Классификатор ОКОФ

Для дозирующих насосов существуют определенные коды. Для кодирования используется общероссийский классификатор- ОКОФ. Существуют такие подкатегории ОКОФ:

- 100000000 – материальный основной фонд;

- 140000000 – машины, оборудование;

- 142912000 – насосы, оборудование компрессорное;

- далее идут коды конкретно по наименованию.

Наиболее популярны дозирующие насосы таких производителей:

Etatron (Этатрон) – секрет надежности этого производителя- многоступенчатый контроль качества всех элементов.

Seko (Секо) – лидер российского производства.

Grundfos (Грундфос) – немецкий инновационный производитель.

Injecta – итальянская компания, выпускающая уникальное дозировочное оборудование.

Tapflo – лидер производства центробежных НД.

Сернистые соединения нефти. Классификация нефти на классы и виды.

Сернистые соединения нефти:

Сероводород, меркаптановая сера, возможно наличие элементарной серы.

В настоящее время действует классификация нефтей по стандарту ГОСТ Р 51858-2002.

Нефть по физико-химическим свойствам, степени подготовки, содержанию сероводорода и легких меркаптанов нефти подразделяют на классы, типы, группы и виды.

В зависимости от массовой доли серы нефти подразделяют на классы 1-4:

(1- малосернистая, до 0,60 %, 2- сернистая, 0,61-1,80 %, 3 – высокосернистая, 1,81-3,50 %, 4- особо высокосернистая, свыше 3,50 %).

По плотности, а при поставке на экспорт –дополнительно по выходу фракций и массовой доле парафина нефти подразделяют на пять типов:

0 (особо легкая), 1 (легкая), 2 (средняя), 3 (тяжелая), 4 (битуминозная).

По степени подготовки нефти подразделяют на группы 1-3

(массовая доля воды для 1-2 группы не более 0,5 %, 3 группы – 1,0 %),

По концентрации хлористых солей, не более, мг/дм3 (1-100, 2- 300, 3 – 900).

По массовой доле сероводорода и легких меркаптанов нефти подразделяют на виды 1-3: массовая доля сероводорода, не более, млн-1, ррм – 1 -20, 2 – 50, 3 – 100 ррм.

Массовая доля метил и этилмеркаптанов в сумме, не более: 1 – 40, 2 – 60 и 3 -100 ррм.

Пример: Нефть: массовая доля серы – 1,15 % (класс 2), плотность при 15 0С — 860,0 кг/м3 (тип 2), концентрация хлористых солей – 120 мг/дм3, массовая доля воды – 0,40 % (группа 2), при отсутствии сероводорода (вид 1) – обозначают «2.2.2.1 ГОСТ 51858-2002».

Меры радиационной безопасности.

В нефти содержатся практически все элементы таблицы Менделеева, в том числе и радиоактивные, то есть атомы которых нестабильны и распадаются с выделением альфа, бета, гамма частиц.

Установлено что наиболее радиоактивна Девонская нефть. Большей радиоактивной опасностью обладают большие скопления нефти ( резервуары, отстойники и так далее.)

Существует две категории облучаемых лиц.

Категория А – лица которые постоянно или временно работают непосредственно с источником ионизирующих излучений.

Категория Б –лица которые не работают непосредственно с источником ионизирующих излучений, но условия размещения рабочих мест могут подвергаться воздействию радиоактивных веществ, излучающихся во внешнюю среду.

Операторы ТУ относятся к персоналу категории Б, по условиям размещения рабочих мест могут подвергаться воздействию радиоактивных веществ. Для них указывается ПД- предел дозы наибольшее значение индивидуальной дозы за календарный год при котором равномерное облучение за 10 лет не могут вызвать изменения состояния здоровья.

Допустимая мощность дозы 0,24 микроренген в час.

На территории производственных объектов производится определение границ участков радиационного загрязнения, которые обозначаются знаками радиационной безопасности с указанием мощности дозы гамма излучения. Загрязненные участки должны быть ограждены.

До начала работ по ремонту или очистки технологического оборудования, загрязненного радиоактивными осадками, все лица привлекаемые к ремонтным работам или посещающие участки работы, должны быть проинструктированы и обеспечены средствами индивидуальной защиты.

При проведении работ в условиях возможного недостатка кислорода ( внутри емкостей, резервуаров…) персонал должен быть обеспечен специальными средствами защиты органов дыхания ( шланговые противогазы ).

При проведении работ с радиоактивными осадками на открытом воздухе персонал должен быть обеспечен средствами защиты органов дыхания респираторами типа ШБ-1, ШБ-2.Распираторы после использования в конце каждой смены сдаются в радиоактивные отходы.

Все работы по ремонту технологического оборудования должны производится в специальной одежде и средствах индивидуальной защиты, которые перед началом работы должны проверяться на целостность и исправность. Специальная одежда должна быть из хлопчатобумажной ткани, обязательна резиновая обувь, прорезиненные рукавицы и головной убор.

Перед началом работ, при которых предполагается вскрытие и очистка технологического оборудования, в обязательном порядке проводится измерение мощности дозы гамма- излучения на поверхности.

После вскрытия любого технологического оборудования проводится измерение мощности дозы гамма – излучения внутри оборудования. Результаты измерений оформляются специальным актом.

Не допускается использование инструментов, приспособлений применяемых при очистки загрязненных радиоактивными осадками емкостей, для проведения каких- либо других работ без их дезактивизации и контроля на наличие радиационных загрязнений. Хранится эти приспособления должны отдельно от остальных инструментов, обязательно должны иметь специальную метку.

Курение и прием пищи разрешается после радиационного контроля чистоты рук и других поверхностей тела, и в специально отведенных местах.

По окончании работ проводится контроль на радиоактивную загрязненность.

Насос- дозатор. Устройство, принцип действия, маркировка.

Насосы – дозаторы предназначены для дозированной подачи реагента в аппарат или трубопровод.

Классификация дозирующих насосов

При всем своем многообразии насосы-дозаторы можно разделить на две условные категории:

· в зависимости от конструкции поршня — на плунжерные и диафрагменные;

· в зависимости от типа привода— на насосы с механическим и гидравлическим приводом.

Насосы-дозаторы характеризуются скоростью подачи дозируемой жидкости, максимальным рабочим давлением, точностью дозирования, типом рабочей камеры (в зависимости от того, плунжерный насос или диафрагмовый), видом материала, из которого изготовлена рабочая камера

Насосы-дозаторы плунжерного типа.

По характеру работы плунжерный насос относятся к числу объемных.

Плунжерные насосы по своему построению и специфике работы очень похожи на поршневые (рис. 86). Главная разница заключается в особенностях своеобразного поршня — или плунжера. Плунжер (рис. 86а) — вытеснитель цилиндрической формы, длина которого намного больше диаметра.

Плунжер — главный элемент работы плунжерного насоса. Именно поэтому к нему предъявляется ряд особых требований: он должен быть износостойким, герметичным и прочным, тем самым обеспечивая надежную и качественную работу насоса.

Рис. 86. а – плунжерный насос одностороннего действия, б — поршневой насос.

От материалов, идущих на изготовление плунжера, напрямую зависит стоимость самого насоса: качественно изготовленный насос будет иметь соответственно более высокую стоимость.

Эти насосы обеспечивают очень точное дозирование, т.к. и поршень, и рабочая камера изготовлены из материалов, практически не подверженных каким-либо механическим изменениям в процессе эксплуатации насоса (за исключением процессов коррозии и механического износа движущихся частей).

Плунжерные дозирующие насосы обычно используют:

при необходимости создания мощного напора дозируемой среды (до 20–30 МПа и более);

если требуется подавать большой объем дозируемого реагента.

Они предназначены для объемного напорного дозирования нейтральных, агрессивных, токсичных и вредных жидкостей, эмульсий и суспензий с высокой кинематической вязкостью (порядка 10–4–10–5 м 2 /с), с плотностью до 2000 кг/м 3 . В зависимости от типа насоса (диаметр поршня, характеристика насоса и число ходов поршня) подача может изменяться от нескольких десятых миллилитра до нескольких тысяч литров в час.

К недостаткам можно отнести наличие движущихся частей, по сравнению с мембранными насосами. Кроме того, нежелательно их применять для дозирования сверхчистых растворов из-за возможности попадания в раствор отколовшихся микрочастиц металла из которого изготовлен насос.

Мембранные (диафрагменные) дозирующие насосы

В мембранных (диафрагменных) дозирующих насосах всасывание и выталкивание вещества из рабочей камеры происходит за счет вынужденного колебания мембраны, которая фактически является одной из стенок рабочей камеры. Принципиальная конструкция насосов-дозаторов этого типа представлена на рис. 88.

Использование в качестве своеобразного «поршня» эластичной мембраны обуславливает и преимущества, и недостатки диафрагменных насосов.

К преимуществам следует отнести прежде всего отсутствие каких-либо движущихся частей в рабочей камере, что исключает попадание в перекачиваемую среду каких-либо механических примесей при работе насоса. Именно поэтому насосы мембранного типа используют для дозирования сверхчистых реагентов или ультрачистой воды в электронной и фармацевтической областях промышленности. Второе, неоспоримое преимущество диафрагменных насосов-дозаторов — возможность полного изготовления рабочей камеры из коррозионностойких материалов, способных выдерживать контакт практически с любой агрессивной средой. Это достоинство дозирующих насосов обусловило их широкое применение в химической промышленности. И, наконец, отсутствие «застойных» зон в рабочей камере насоса позволяет перекачивать с их помощью жидкости, содержащие абразивы (например, СОЖи). Поэтому мембранные насосы-дозаторы — одни из самых востребованных на рынке.

Основным недостатком мембранных насосов-дозаторов следует считать невысокую точность дозирования (по сравнению с плунжерными). Это связано:

а) с циклом колебаний мембраны (невозможно предугадать режим растяжения/сжатия эластомера, особенно при изменениях температуры перекачиваемой среды);

б) с накапливающейся со временем «усталости» материала мембраны (эластомер теряет свои первоначальные характеристики, растягивается и, в конечном итоге, ухудшается не только точность дозирования, но и основные характеристики насоса).

Второй отрицательный фактор использования насосов-дозаторов этого типа опять же связан с мембранами, точнее с их механической прочностью. Воздействие каких-либо крупных механических включений на поверхность мембраны может привести к разрушению, и как следствие, к потере герметичности рабочей камеры.

Третий недостаток – невысокая производительность мембранных насосов и достаточно низкое развиваемое рабочее давление. Это опять же связано с применением в качестве «поршня» эластичной мембраны.

Дата добавления: 2018-06-01 ; просмотров: 1042 ; ЗАКАЗАТЬ РАБОТУ