- Углеволоконные материалы

- Конструктивные решения.

- Выполнение работ. Подготовка поверхности.

- Приготовление компонентов.

- Монтаж углеволоконных материалов.

- Защитные покрытия.

- Выявление уязвимости

- Правила

- Способы

- Укрепление деревянного перекрытия

- Укрепление многопустотных перекрытий

- Два способа усиления монолитных перекрытий

- Укрепление П-образных плит перекрытия

- Усиление ребристых перекрытий

- Применение углеволокна (углеродного волокна)

- Полезные рекомендации

- Усиление перекрытий требуется в следующих случаях:

- Задача

- Решение

- Преимущества усиления перекрытий углеволокном: сравнение с традиционными методами

- Компания ООО «СДТ» – эксперт в области усиление перекрытий углехолстом

- Порядок работ по усилению перекрытий углеволокном

- Возможные схемы усиления перекрытий углепластиком

- Цены, сроки и гарантия

Углеволоконные материалы

Если Вам нужно выполнить Усиление конструкций углеволокном — позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» — это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения.

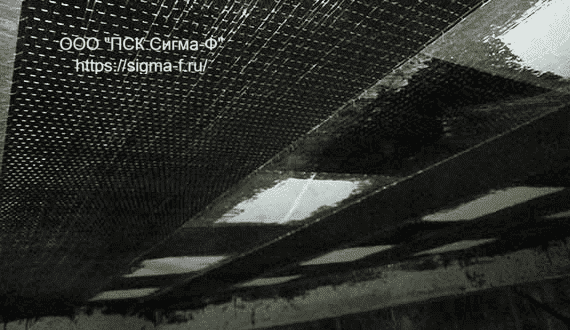

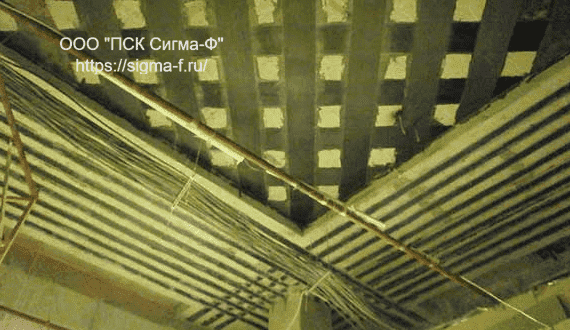

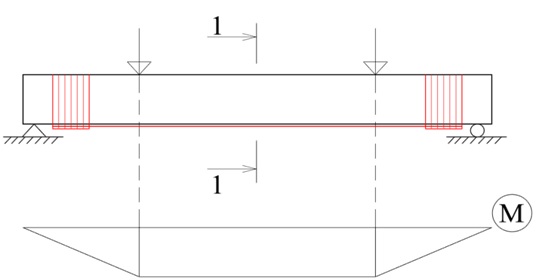

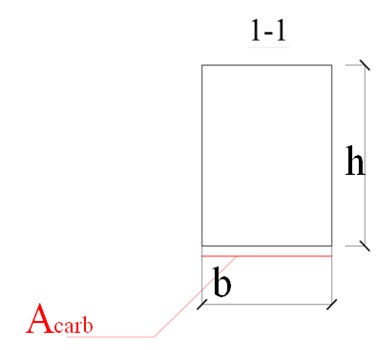

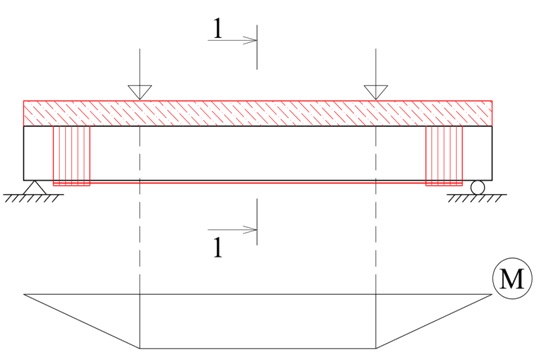

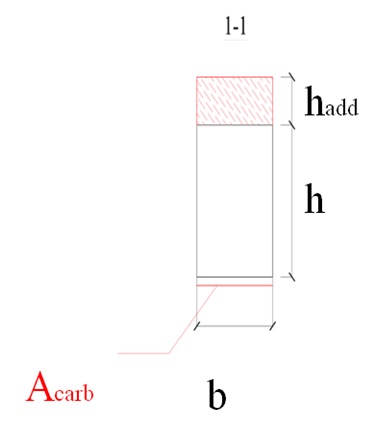

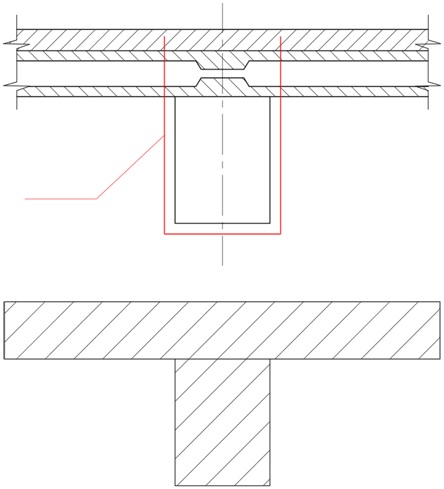

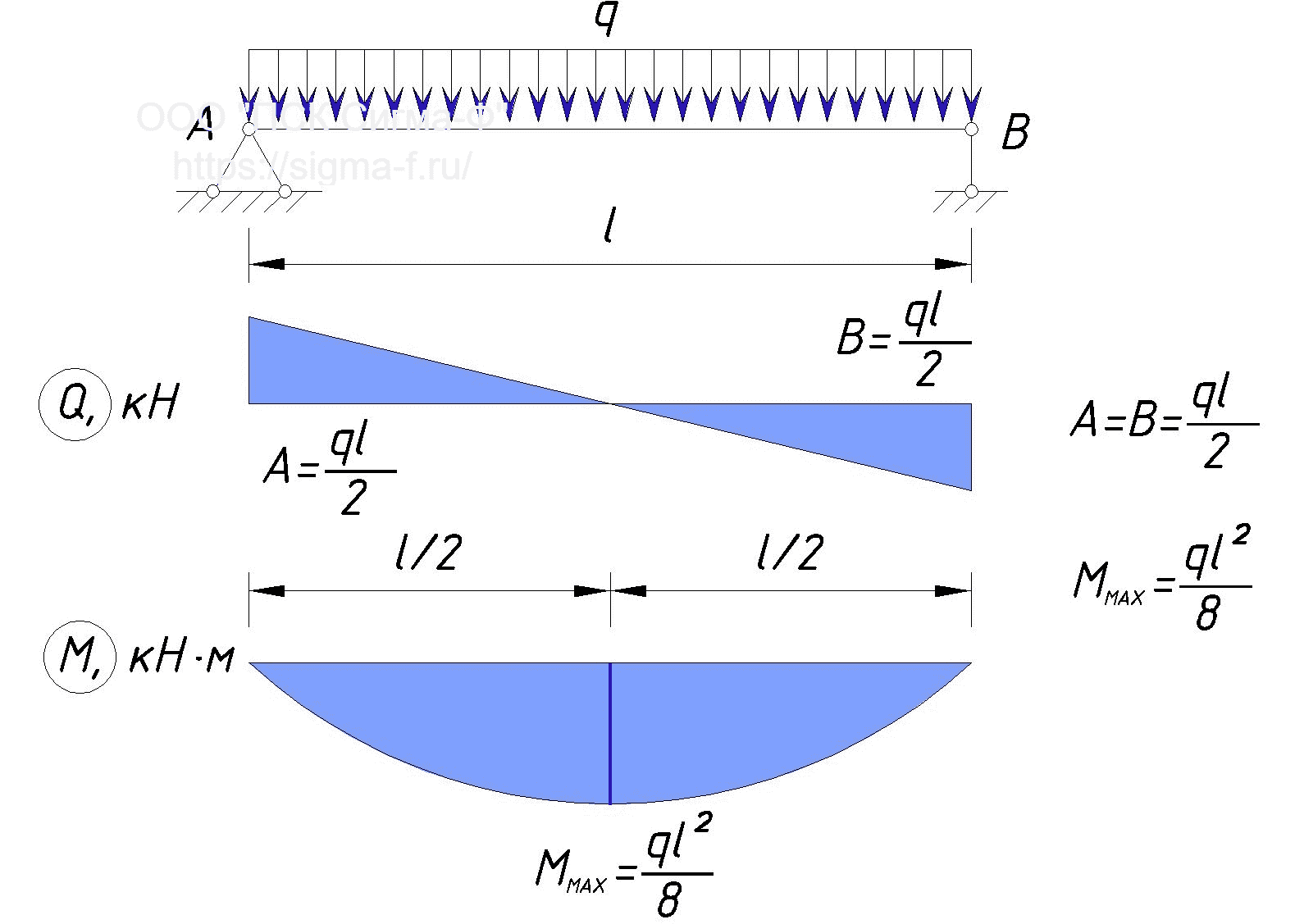

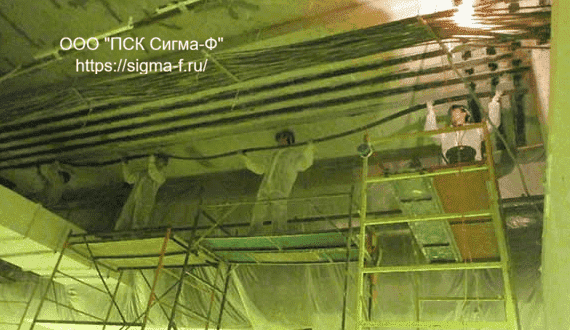

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

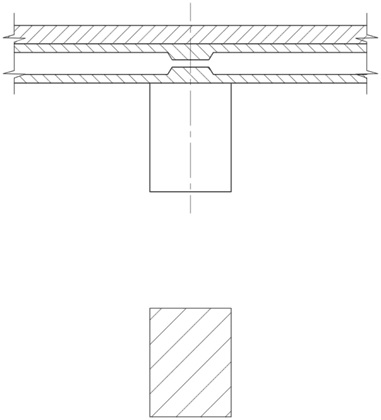

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

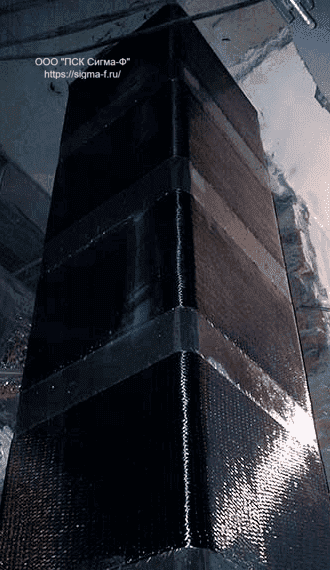

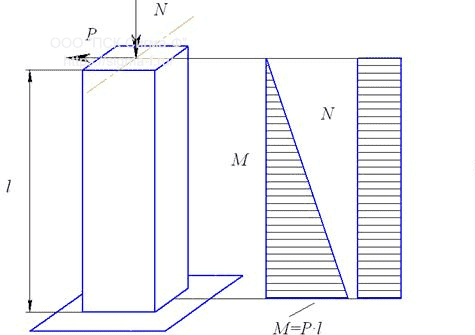

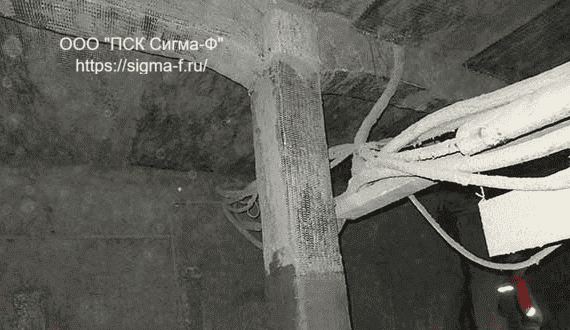

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Выполнение работ. Подготовка поверхности.

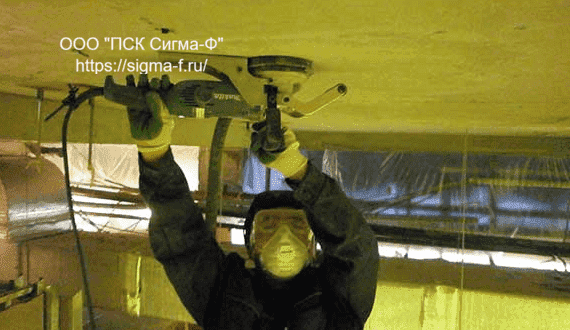

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов.

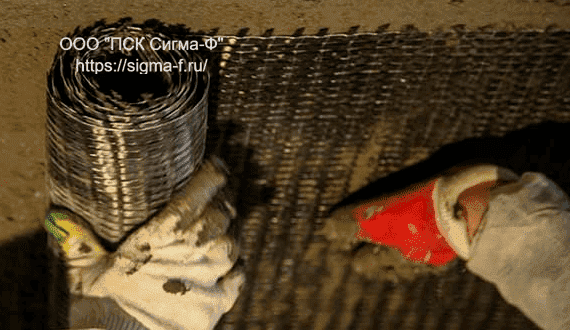

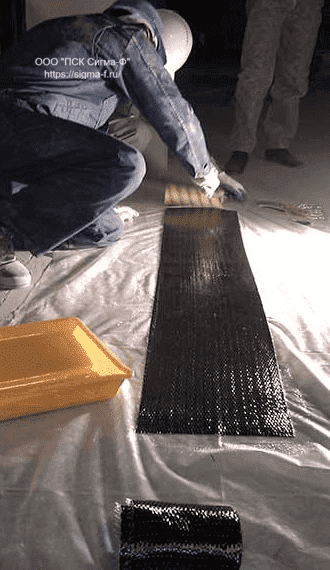

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

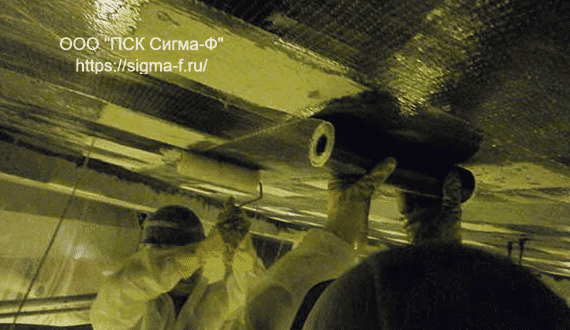

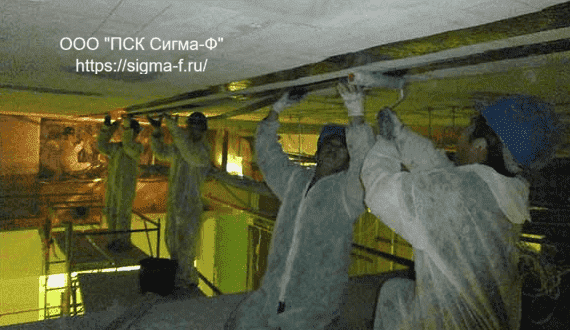

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

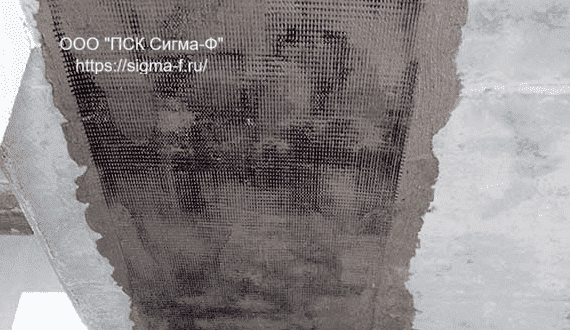

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия.

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции.

Все несущие и ограждающие конструкции зданий и сооружений в ходе эксплуатации утрачивают качественные свойства. Не исключение – линейные опорные элементы (балки) и плиты перекрытия. Вследствие увеличения нагрузки на конструкции, а также частичного повреждения арматуры появляются растрескивания на поверхности сборных панелей и в глубине бетонного массива монолитных конструкций.

Для увеличения несущей способности и повышения срока эксплуатации производится усиление плит. Выбор подходящего метода укрепления плит обуславливается их конструкционными особенностями.

Выявление уязвимости

Зачастую повреждения ненароком могут быть замаскированы подвесными и натяжными потолками, штукатурками, красками, что не дает возможность вовремя их заметить и приняться за работу по ремонту и восстановлению.

При определении фактического технического состояния несущих и ограждающих конструкций, облицовки и панелей перекрытий требуется:

- определять геометрические параметры (ширину, величину поперечного сечения, пролет);

- посредством удаления предохранительного пласта бетона приблизительно с третьей части пролета панели устанавливать рабочее армирование;

- инструментальным методом анализа выяснять прочностные характеристики бетона;

- обнаруживать дефекты, повреждения и изменения формы (растрескивания, прогибы и провисания, уменьшение поперечного сечения рабочего армирования вследствие образования ржавчины, снижение прочностных свойств бетона вследствие сатурации, неправильное местоположение рабочей арматуры и ее потеря в диаметре).

По итогам освидетельствования плит нужно совершать проектировочные расчеты их предельной нагрузки и трещиностойкости на восприятие действий имеющихся и предполагаемых нагрузок.

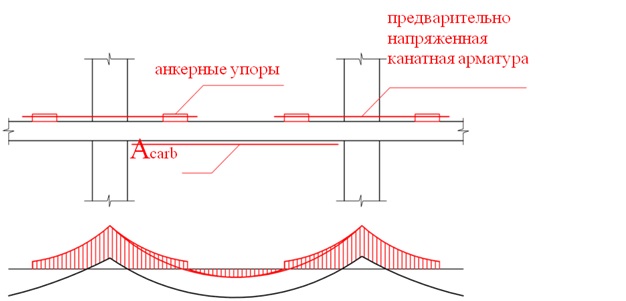

При проведении подобных расчетов требуется вспомогательная информация об армировании плит перекрытия следующего типа: наличие и местоположение сжатой арматуры, расположенных по ширине прутков армирования, а кроме того, изготавливалась ли плита преднапряженной.

Правила

При проведении работ по усилению плит перекрытия, помимо выполнения единых правил техники безопасности (ТБ) в строительных работах в соответствии с главой СНиП III-4-80, необходимо выполнение дополнительных правил, которые связаны с особенностью и условиями производимых работ.

Техпроцессы (ТП), производимые на территории функционирующего производства и в работающих цехах, имеют отношение к мероприятиям высокой опасности и должны осуществляться по наряду-допуску. Трудящиеся строительных компаний должны быть ознакомлены с планами выполнения работ и пройти внеочередной инструктаж по ТБ в связи с высокой опасностью выполнения работ.

Способы

При возведении сооружений и зданий применяются самые разные виды плит перекрытия: монолитные, ребристые и многопустотные. В зависимости от разновидности панели, условий использования и вида разрушения специалист, занимающийся координацией строительных работ, выносит решение, какой вид либо виды усиления использовать. Решение утверждается в каждом определенном эпизоде, выполняется прочностный расчет усиления конструкции, а также согласовывается и утверждается технический проект.

На текущий момент имеются такие методики усиления поврежденной панели перекрытия: укрепление плит перекрытия железными балками, углеродным волокном, а также усиление панели перекрытия снизу либо сверху наращиванием бетонного слоя и арматуры. Проанализируем способы восстановления способности выдерживать нагрузку панели перекрытия детальнее.

Укрепление деревянного перекрытия

Как правило, подобные конструкции восстанавливаются вследствие повреждения либо нарушения целостности балок. В этом случае деревянные перекрытия укрепляют либо меняют на балки большего сечения. Когда помещение меняет собственное назначение, или возрастает нагрузка на конструкцию, следовательно, требуется произвести укрепление балок, поменять их на наиболее укрупненные либо увеличить число и разместить их плотнее.

Для работы потребуются:

- гвозди;

- молоток;

- клей, чтобы оклеить балки рубероидом;

- противогнилостное вещество.

Потребуются и соответствующие материалы:

- доски либо бруски;

- рубероид для изолирования древесины.

Укрепление балок производится посредством брусьев либо досок надлежащей толщины, которые приколачиваются с двух сторон. Доски, применяемые для накладок, должны быть толщиной не меньше 38 миллиметров, а вот вычисление сечения брусков и толщины должен выполнять проектировщик.

Если совокупность сил, приложенных к конструкции, становится больше, потребуется приумножить и максимальную нагрузку балок посредством фиксации накладок на всю их длину. Если необходим ремонт испорченных балок, накладки применяются лишь в нужных местах. В основном их укрепляют на концах. Причина дефекта балок в этом месте вызвана их неверным опиранием о стенку. Появление конденсатной влаги благоприятствует тому, что дерево прогнивает и лишается прочности в районе соприкосновения со стеной.

Дабы исключить подобную проблему, концы балок необходимо обработать противогнилостным веществом и покрыть рубероидом.

Укрепление многопустотных перекрытий

Для усиления конструкции из пустотелых плит практикуются самые разные строительные методы:

- создание на поверхности вспомогательного слоя бетона, усиленного посредством стальной арматуры;

- упрочнение пустотных панелей с нижней стороны ж/б массива посредством бетонирования и стальной арматуры;

- локальная армировка дефектных районов и заливка полостей раствором бетона;

- упрочнение железобетонных плит бетоном и арматурой в районах соприкосновения с поверхностью стенок.

Для промежуточных опор это можно сделать монтажом единых вертикальных конструкций в заранее подготовленные отверстия приопорных областей соседних плит и дальнейшим бетонированием каналов со вспомогательной арматурой. В таком варианте плиты функционируют как неразрезные балки.

Два способа усиления монолитных перекрытий

Укрепление монолитной железобетонной конструкции производится несколькими методами. Прежде всего для работы потребуется инструментарий и подходящие материалы:

- перфоратор;

- отбойный молоток;

- бетоньерка;

- электросварочный аппарат;

- двутавровые балки, швеллеры, уголки;

- шпильки;

- доски под опалубку;

- бетон (паста ПВА, щебенка, песок, цемент).

Прежде чем вырезать небольшой проем в монолитных плитах, первым делом нужно инсталлировать опорные столбы. Затем необходимо вырезать проем и разделать торец посредством отбойного молотка, чтобы арматура выдавалась на 15-20 сантиметров. После этого к ней по контуру проема сваркой фиксируется швеллер, снизу выполняется устройство опалубки и промежуток между швеллером и бетоном заполняется заблаговременно подготовленным раствором бетона. Со временем, после того как бетон совсем сцепится, временные столбы и опалубку необходимо удалить.

При вырезании большого проема в монолитных панелях и при условии тесного нахождения между собой несущих стенок нижнего уровня (6-12 метров) рекомендуется применять нижнее подвесное подпорное укрепление, зафиксированное на стенках. Данное укрепление перекрытия из железобетона требуется произвести еще до разрезания проема.

Уголки либо швеллеры подходящего размера монтируют снизу впритык около железобетонного перекрытия, предельно близко к области предполагаемого проема и двумя концами заводятся в сделанные заблаговременно выемки (если стенки кирпичные). После этого ниши, промежуток между плит перекрытия и усилением из металлических конструкций зачеканиваются.

Во втором варианте двутавры и швеллеры на железобетонных стенах крепят посредством созданных именно для этих целей систем замков. Если при вырезании проема панели отсутствует возможность привязаться к находящимся ниже несущим стенкам, и вдобавок проем довольно большой – в дополнение к нижнему укреплению в углах проема инсталлируются столбы между перекрытием, расположенным внизу, и тем, в котором вырезается проем. Данные столбы отчасти принимают на себя нарушенную способность выдерживать нагрузку панели.

Резку монолитных плит нужно осуществлять осторожно, поскольку заводские изделия обладают шириной от 60 сантиметров до двух метров. И если отрезать кусок такой панели по всей ширине, вторая половина непременно упадет вниз. Дабы исключить падение монолитных плит, нужно еще до разрезания проема осуществить временное укрепление железобетонного перекрытия.

Когда проем небольшой, и имеется возможность производить работу с двух краев железобетонных конструкций, не так трудно провести усиление. Отрезную часть панели фиксируют к сопредельным, в которых не будет вырезаться проем, с использованием подведенного снизу швеллера и связывают насквозь шпильками сквозь уложенную поверху полоску. В результате выходит, что 2 нетронутые примыкающие плиты исполняют обязанности несущих балок, на которых и держится отчасти отрезанная плита перекрытия.

Укрепление П-образных плит перекрытия

Работы по усилению способности выдерживать нагрузку П-образных панелей перекрытия могут производиться или наращиванием нового массива армированного бетона, или укреплением конструкции посредством швеллера. В таком варианте изгибающие напряжения на плиту перераспределятся на несущие стенки и балки из швеллера. В силу непривлекательности внешнего облика усиления этот способ практикуется для ремонтных работ и реконструирования промышленных цехов и складов.

Похожий результат выходит при укреплении монолитных плит перекрытия сверху железными балками. Эта технология скрепляет поврежденную плиту особым «бандажом» из 2-тавровых балок либо сваренных швеллеров, не позволяя ей разрушаться.

Усиление ребристых перекрытий

Способ усиления конструкций ребристого типа во многом похож на усиление монолитных панелей. Из чего можно сделать вывод, что и в данном варианте надо выполнить наращивание сечения бетонной плиты в горизонтальной плоскости (набетонка). Поскольку способ усиления аналогичен способу с монолитными плитами, инструментарий и материалы используются те же.

Еще один метод укрепления ребристых конструкций, получивший применение сегодня, состоит в исполнении вспомогательных ребер, местоположение которых параллельно уже имеющимся.

Чтобы реализовать эту операцию, в зонах фиксации новых балок размонтируют бетон, затем в блоках, располагающихся в поле зрения, снимают часть верхней плоскости, что дает возможность раскрыть их середину. После этого действия появляется свободное пространство, которое очищается. После в него кладут арматуру, и заливают бетон. Нетрудно подсчитать, что вследствие создания вспомогательных ребер понижается нагрузка на всякое отдельно взятое ребро и на конструкцию целиком, что и являлось основной задачей проведения этого действия.

Применение углеволокна (углеродного волокна)

Укрепление перекрытий углеволокном является относительно новым для РФ способом, который первый раз был использован в 1998 г. Методика состоит в оклеивании поверхности высокопрочным материалом, который берет на себя часть напряжений, повышая максимальную нагрузку компонента. Клеем являются структурные адгезивы на базе минерального вяжущего состава либо эпоксидных смол.

Усиление панелей перекрытия углеволокном дает возможность повысить максимальную нагрузку конструкции без уменьшения полезного объема объекта. Собственная масса строения также не будет увеличена, поскольку толщина применяемых компонентов колеблется от 1 до 5 миллиметров.

Углеродное волокно является материалом, а не конечным продуктом. Из него создаются материалы в виде сеток, углеродных полос и пластин. Перекрытия укрепляются посредством наклеивания углеродного волокна в тех зонах, где они особо напряжены. Чаще всего это середина пролета в нижней области конструкции. Это дает возможность повысить максимальную нагрузку по изгибающим факторам.

Ленты и пластины порой используются в паре, так как методы их монтирования идентичны. Но если вы захотите использовать сетки, то это исключит применение лент и пластин, так как нужно будет выполнять «мокрые» работы.

Перекрытия укрепляются по методике, которая предполагает разметку панели на начальной стадии. Нужно очертить места, где будут находиться компоненты усиления. Эти участки очищаются от облицовочных материалов, водно-цементной смеси и грязи.

От того, до какой степени качественно будет подготовлена основа, зависит совместимость работы плиты с компонентами усиления. Следовательно, на стадии подготовки следует убедиться в ровности плоскости, ее надежности и целостности материалов в основании, а также отсутствии грязи и пыли. Поверхность должна быть сухой, а температура пребывать в допустимых границах. Углеволокно подготавливается. Оно продается в запечатанном в целлофан виде.

Необходимо не допустить соприкосновения компонентов с пылью, каковой после шлифовки бетона довольно много. Иначе компоненты нельзя будет пропитать структурными адгезивами.

Рабочую площадь необходимо простелить полиэтиленом, по которому сподручно отматывать углеволокно на требуемую длину. Для нарезки можно применить канцелярский нож, угловую шлифовальную машинку либо ножницы по железу.

Полезные рекомендации

Имеется всего два, но очень важных совета. При осуществлении восстановительных процедур и монтаже конструкций необходимо следовать требованиям технологии и практиковать высококачественное сырье. Расчет способности выдерживать нагрузку плит перекрытия, возможность ее укрепления необходимо поручать квалифицированным, опытным в данном вопросе организациям. Исполнение указанных рекомендаций даст возможность исключить проблемные ситуации в процессе использования постройки.

Подробный рассказ об особенностях плит перекрытия смотрите в видео ниже.

Перекрытия – это горизонтальные строительные конструкции, которые, как правило, разделяют здание на этажи и воспринимают на себя эксплуатационные нагрузки. Кроме того, перекрытия зачастую обеспечивают пространственную жесткость здания. При проектировании и строительстве часто допускают ошибки, в результате которых несущая способность снижается. В отдельных случаях возникают недопустимые состояния перекрытия, например, при сверхнормативных прогибах или сквозных трещинах.

Усиление перекрытий требуется в следующих случаях:

- При капитальном ремонте здания;

- При реконструкции здания;

- При увеличении несущей нагрузки на перекрытия;

- При наличии явных дефектов перекрытий (трещин, сверхнормативных прогибов или напряжений);

- При механических повреждениях перекрытия;

- Вследствие естественного старения бетона и коррозии железобетонной арматуры.

Задача

- Проводите капитальный ремонт в здании или его реконструкцию

- Заметили в перекрытиях трещины, прогибы или другие дефекты

- Случилось так, что при строительстве была допущена ошибка армирования, анкеровки, шага арматуры и т.п.

Необходимо провести обследование перекрытий, чтобы понять, насколько эти важные элементы способны справляться со своими функциями. В том случае, если итогом обследования станет выявление критических дефектов перекрытий – их потребуется усилить.

Решение

Существует множество технологий, которые позволяют усилить железобетонные перекрытия и исключить риск разрушения здания. К подобным методам относятся:

- Наращивание сечения перекрытия – то есть установка на перекрытие дополнительного армирующего каркаса и нанесение нового слоя бетона;

- Установка дополнительных жестких опор под перекрытие.

- Установка дополнительной арматуры.

Все вышеперечисленные методы усиления плит перекрытий объединяет ряд существенных недостатков, главными из которых являются:

- Значительное увеличение несущей нагрузки на другие элементы здания;

- Явное изменение внутренней геометрии здания;

- Необходимость остановки эксплуатации объекта на время проведения работ.

К счастью, современный строительный рынок способен предложить более прогрессивный способ усиления перекрытий композитными материалами. Суть метода заключается в том, что на поврежденные перекрытия тонкими полосами наклеивается углеволокно, прочность которого в разы превышает прочность того же железобетона: в частности, прочность углепластика на растяжение составляет 3000 МПА, в то время как аналогичный показатель для арматуры класса А500 не превышает 500 МПА. Усиление углеродным волокном возможно для любых типов плит перекрытий – монолитных, пустотных и ребристых.

Преимущества усиления перекрытий углеволокном: сравнение с традиционными методами

Преимущества

Углепластик

Традиционные методы

— Углепластик обладает высокой коррозийной стойкостью;

— Малый вес углепластика полностью исключает возникновение дополнительной нагрузки на элементы здания

— Пластины углеволокна в толщину составляют всего 1 миллиметр, благодаря чему внутренняя геометрия здания остаётся неизменной;

— Срок службы углепластика составляет минимум 50 лет

— Прочность на растяжение у углеродного волокна не менее чем в 6 раз выше по сравнению с железобетоном

— Работы проводятся без дополнительного оборудования – вам не потребуется оплачивать доставку и подъём тяжеловесных конструкций

— Усиление углепластиком не требует дорогостоящего ремонта перекрытий (например, инъектирования трещин)

— Усиление перекрытий углеволокном выполняется небольшой командой рабочих;

— Консервация объекта не требуется.

— Сравнительно низкая стоимость материалов;

— Высокая прочность, в том числе усталостная.

Недостатки

— Высокая стоимость материалов.

— Низкая по сравнению с углепластиком коррозийная стойкость;

— Большой вес, добавляющий нагрузку на несущие конструкции;

— Высокие материальные издержки на рабочую силу, доставку и установку дополнительного оборудования;

— Необходимость в консервации объекта, так как при усилении железобетоном требуется возведение подмостей и сложный монтаж усиливающих конструкций.

Чтобы убедиться в надежности технологии усиления перекрытий композитами, посмотрите видео испытания балки:

Компания ООО «СДТ» – эксперт в области усиление перекрытий углехолстом

Компания «СДТ» специализируется на усилении перекрытий композитными материалами. На данный момент мы с успехом выполнили более 30 подобных проектов и обладаем безупречным опытом в данной сфере. Обращаясь в ООО «СДТ», вы можете быть уверены – решением вашей задачи займутся настоящие профессионалы, которые отлично владеют технологией усиления плит перекрытий углеволокном.

Порядок работ по усилению перекрытий углеволокном

- Обследование перекрытия, выявление мест, требующих усиления и расчет необходимых нагрузок;

- Создание проекта усиления перекрытия;

- Утверждение итоговой сметы;

- Очищение перекрытия от всех частиц и пыли (для лучшей адгезии);

- При необходимости: ремонт перекрытия (заделка трещин и прочих дефектов);

- Наклеивание углепластика;

- Нанесение запечатывающего слоя;

- При необходимости: присыпка поверхности кварцевым песком для лучшей адгезии с отделочными материалами.

Возможные схемы усиления перекрытий углепластиком

Схема усиления перекрытий углепластиком зависит от типа повреждения и определяется специалистами ООО «СДТ» в индивидуальном порядке. Ниже, для примера, приведены наиболее типичные схемы усиления перекрытий, наработанные ООО «СДТ»:

1. Наращивание растянутой зоны перекрытия

2. Наращивание сжатой и растянутой зоны перекрытия

3. Изменение расчетной схемы перекрытия

4. Комбинация наращивания сечения с изменением расчетной схемы

Цены, сроки и гарантия

Стоимость усиления плит перекрытий углеродным холостом начинается от 3000 рублей за 1 квадратный метр. Сроки проведения работ невелики: чтобы усилить перекрытия общей площадью 500 квадратных метров специалистам «СДТ» потребуется всего 14 дней! После завершения работ вам обязательно будет предоставлена гарантия сроком действия 5 лет – мы уверены в качестве своей работы!

Чтобы пригласить нашего специалиста на объект, получить более подробную консультацию, пожалуйста, свяжитесь с нами по телефону: