Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

- Описание методов обработки металла

- Литье

- Термическая обработка

- Обработка давлением

- Сварка

- Электрическая обработка

- Основные способы обработки металлов

- Фрезерные работы

- Зубонарезные работы

- Токарные работы

- Обработка металла давлением: описание и виды

- Обработка металла резанием

- Особенности термического способа обработки

- Сварочный, электрический и токарный способ обработки

- Литье металлов

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.

С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

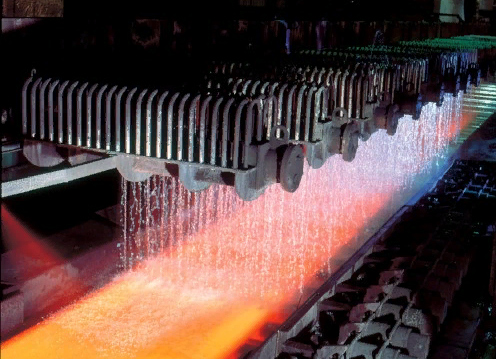

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста — придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

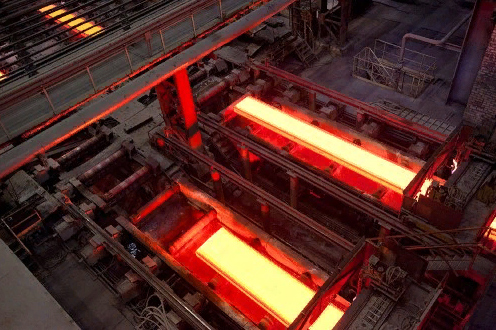

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:

Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;

Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Основные способы обработки металлов

Методы металлообработки различаются между собой используемыми технологиями, оборудованием. К основным разновидностям способов обработки относятся:

- механический метод – обработка давлением и резанием;

- термический;

- художественный;

- сварочный;

- электрический;

- токарный;

- литье.

Фрезерные работы

Зубонарезные работы

Токарные работы

Обработка металла давлением: описание и виды

Обработка металлов давлением – пластические изменения габаритов и формы изделия с помощью процесса деформирования. С помощью этого метода происходят такие изменения:

- улучшается структура материала;

- повышаются физико-механические свойства заготовки;

- устраняется химическая неоднородность сплава;

- снижается усадочная пористость;

- материал становится прочным и эластичным.

Металл обрабатывается в зависимости от используемой технологии. Основные методы обработки давлением представлены в таблице:

| Процесс | Цель | Виды |

|---|---|---|

| Прокатка | Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации |

|

| Ковка | Создание детали определенной формы с помощью высокотемпературного нагрева и инструментов |

|

| Прессование | Выдавливание металла на оборудовании со сменной матрицей | Прессование в горячем/холодном состоянии |

| Волочение | Формирование изделия с заданным профилем поперечного сечения |

|

| Объемное штампование | Получение изделия нужной конфигурации при помощи штампа | Процесс обработки с открытым/закрытым штампом |

| Листовое штампование | Создание детали гидравлическим или кривошипно-шатунным прессом |

|

Обработка металла резанием

Обработка заготовок резанием – технологический процесс производства разных деталей оборудования с помощью режущего инструмента. После срезания верхнего слоя материала получается заготовка детали заданной точности, геометрической формы, шероховатости. Для снятия слоев используют металлорежущие станки. Материал для заготовок – сортовой прокат цветных и черных металлов.

| Вид | Элементы режимов резания |

|---|---|

| Точение |

|

| Фрезерование |

|

| Обработка на станках сверлильной группы |

|

| Зуборезные работы |

|

| Обработка заготовок на шлифовальных станках |

|

Особенности термического способа обработки

Термообработка представляет собой совокупность процессов нагрева металлов до заданной температуры, выдержки и охлаждения с целью придания заготовке определенных физико-механических свойств в результате изменения структуры (внутреннего строения) детали. Материал для заготовок – цветные металлы, сталь.

Основные виды термообработки:

- Отжиг 1-го или 2-го рода. В процессе нагрева металлов до определенной температуры, после выдержки и охлаждения получается равновесная структура, повышается вязкость и пластичность, снижается твердость и прочность заготовки.

- Закалка с полимерным превращением или без. Цель термообработки – повысить параметры прочности и твердости материала за счет образования неравновесной структуры. Применяется для тех сплавов, которые претерпевают фазовые превращения в твердом состоянии при процессах нагрева и охлаждения.

- Отпуск. Ему подвергаются прочные стали, закаленные металлические сплавы. Основные параметры метода – температура нагрева, скорость охлаждения, время выдержки.

- Старение применяется к сплавам, которые были подвержены закалке без полиморфного превращения. После закалки повышается прочность и твердость магниевых, алюминиевых, никелевых, медных сталей.

- Химико-термическая обработка. Технологический процесс изменяет химический состав, структуру и свойства поверхности деталей. После обработки повышается износостойкость, твердость, сопротивление усталости и контактной выносливости, антикоррозийная устойчивость материала.

- Термомеханическая обработка. Этот вид включает процесс пластической деформации, с помощью которой создается повышенная плотность дефектов (дислокации) кристаллического строения заготовки. Применяют данный метод для сплавов алюминия и магния.

Сварочный, электрический и токарный способ обработки

Сварка – получение неразъемного соединения детали из стали за счет нагрева до плавления или до высокопластического состояния. В процессе обработки материал расплавляется по краю соединяемых частей, перемешивается и затвердевает, при этом образуется шов после охлаждения. Различают электрическую (дуговую или контактную) и химическую (термитную или газовую) сварку.

Токарный способ обработки – ручные работы на специальных станках с целью удаления лишнего слоя и придания деталям определенных форм, шероховатости, точности, габаритов. Основные виды в зависимости от назначения работ: основные, ремонтные и сборочные.

К электрическим методам металлообработки относят:

- Электроискровой способ. Этот метод основан на явлении разрушения прочных металлов под действием электроискровых разрядов.

- Ультразвуковой метод. При помощи специальных установок обрабатываются драгоценные камни, твердые сплавы, закаленная сталь и прочие материалы.

Литье металлов

Технологический процесс литья состоит в том, что детали получаются после заливки расплавленного металла в определенные формы. Применяют различные материалы:

- чугун;

- сталь;

- медные, магниевые, алюминиевые и цинковые сплавы.

Обработка металла с помощью различных методов используется для выпуска деталей и заготовок, применяемых в машиностроительной, автомобилестроительной, авиационной и прочих отраслях промышленности.

Литейное производство. Одним из древнейших технологических приемов изготовления деталей является литейное производство. Сущность его заключается в том, что расплавленный металл определенного химического состава заливают в специальную литейную форму, в которой он при охлаждении затвердевает и потом сохраняет очертания этой формы, т. е. конфигурацию и размеры будущей детали. Деталь, полученная таким образом, называется отливкой. Изготовляют отливки различной формы и размеров, от нескольких граммов до нескольких сотен тонн.

Отливки делают преимущественно из чугуна, стали, бронзы, латуни, алюминиевых и других сплавов. При этом литейные сплавы должны иметь хорошую жидкотекучесть (хорошо заполнять форму), обладать малой усадкой (незначительно сокращать свой объем при затвердевании) и плохо растворять газы, чтобы обеспечить хорошую плотность отливок.

В процессе кристаллизации и охлаждения сплава формируются основные механические и технологические свойства отливок, определяемые макро- и микроструктурой, плотностью, внутренними напряжениями, вызванными неоднородным охлаждением частей отливки, и др.

Существуют различные виды литья: в земляные (песчаные) и металлические формы, под давлением, непрерывное, центробежное, по выплавляемым моделям и др.

Литьем изготовляют детали автомобилей, станков, трубы, санитарно-техническое оборудование (ванны, радиаторы, мойки), детали санитарно-технической арматуры (задвижки, вентили, краны), отдельные части строительных изделий и конструкций, транспортных устройств и т. п.

Обработка металлов давлением. В строительстве металлы используются для изготовления различных металлических конструкций, армирования бетона, устройства кровли, ограждений и т. п. Для того чтобы изготовить такие материалы и конструкции, металл (заготовки) предварительно подвергают соответствующей обработке (механической, термической и др.). Преобладающим является механический способ обработки металлов давлением, или пластической обработки. В результате получают изделия определенной формы и назначения (листы, полосы, уголки, швеллеры и др.).

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на металлическую заготовку внешних сил (давления или удара). При этом изменяется не только форма и размеры заготовки металла, но существенно изменяется его структура, улучшаются механические и другие свойства. Так, например, при холодной обработке давлением увеличивается твердость и прочность металла, но в ряде случаев уменьшается коррозионная стойкость, снижается ударная вязкость.

При обработке металлов давлением в заготовке под действием внешних сил возникают напряжения. Если они не велики, то происходит упругая деформация, при которой атомы металла смещаются от положения устойчивого равновесия на очень незначительные расстояния, не превышающие межатомные. После снятия такой нагрузки атомы способны возвращаться в исходное положение устойчивого равновесия, сохраняя прежнюю форму изделия. С увеличением внешней нагрузки напряжения в заготовке растут, что ведет к смещению атомов от положения устойчивого равновесия на более значительные расстояния, превышающие межатомные. В результате после снятия нагрузки атомы занимают новое положение, и форма изделия не восстанавливается.

Однако не все металлы одинаково пластичны, а следовательно, и в разной степени поддаются обработке давлением. Такие металлы, как свинец, медь, алюминий, обладают достаточно хорошей пластичностью и легко поддаются деформированию. Сталь же менее пластична, поэтому, чтобы облегчить обработку давлением, в ряде случаев ее приходится нагревать. Некоторые металлы (чугун, марганец) даже при значительном нагревании не обладают достаточной пластичностью и практически не поддаются обработке давлением.

Форму металла с помощью давления можно изменять прокаткой, прессованием, волочением, ковкой, объемной и листовой штамповкой, гибкой и другими способами (рис. 12.10).

Рис. 12.10. Виды обработки металлов давлением: а — прокатка; б — прессование;

в — волочение; г — ковка; д — объемная штамповка; е — листовая штамповка

Рис. 12.11. График термической обработки металлов

Термическая обработка металлов. Свойства металла зависят от его состава и структуры. Основным способом, позволяющим изменять структуру металлов, а следовательно, и свойства является термическая обработка. Такой обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты и другие изделия. Она представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения структурно-фазового состава и свойств без изменения химического состава (рис. 12.11). Такая обработка может использоваться как в качестве промежуточной операции для улучшения обрабатываемости резанием, давлением и другими методами, так и в качестве окончательной операции технологического процесса, обеспечивающей заданный уровень физико-механических свойств изделий. Различают три основных вида термической обработки металлов: собственно термическая, химико-термическая и термомеханическая.

Основными видами собственно термической обработки металлов являются отжиг, закалка, отпуск, старение.

Отжиг является самой распространенной операцией термической обработки. Заключается в нагреве стали выше или ниже критических температур, выдержке при данной температуре до полного прогрева металла и медленном охлаждении (обычно вместе с печью). В результате получается стабильная структура. Цель отжига — устранить внутренние напряжения, измельчить зерно, придать металлу пластичность перед последующей обработкой и привести структуру в равновесное состояние. В зависимости от требований, предъявляемых к свойствам металлов, различают следующие виды отжига:

— первого и второго рода;

Закалка придает стали такую структуру, а следовательно, и свойства, которые обеспечивают изделию надежную и долговечную работу в заданных условиях эксплуатации. Это достигается путем создания у стали мартенситной структуры, при которой сталь становится более прочной, твердой, упругой и износостойкой.

Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2% сталь практически не закаливается. Стали, подвергающиеся закалке, характеризуются закаливаемостью и прокаливаемостью.

Закаливаемость — способность стали приобретать максимальную твердость в результате закалки. Оценивают по твердости поверхностного слоя стального образца после закалки.

Прокаливаемостъ — способность стали закаливаться на определенную глубину, т. е. образовывать закаленный слой со структурой мартенсита и высокой твердостью. Характеризуется максимально получаемой твердостью по сечению изделия.

При закалке в качестве охлаждающей среды чаще всего используют воду, иногда с добавками солей, щелочей. Для увеличения охлаждающей способности применяют также масла, расплавленные соли и металлы. Существуют следующие способы закалки:

— в одной и двух средах;

— поверхностная и др.

Закалка стали сопровождается увеличением ее объема, что приводит к значительным внутренним напряжением, которые являются причиной образования трещин и коробления. Трещины являются неисправимым дефектом, а коробление можно устранить последующей рихтовкой или правкой. Поэтому закаленные изделия и инструмент всегда подвергают отпуску.

Отпуск стали производится путем нагрева закаленной стали ниже температур фазовых превращений с выдержкой при данной температуре и последующим охлаждением с заданной скоростью. Цель отпуска — снятие остаточных напряжений после закалки, снижение твердости, хрупкости и получение необходимых механических свойств.

В зависимости от температуры нагрева различают три вида отпуска:

— высокий (при температуре 500. 650 °С);

— средний (350. 450 °С);

— низкий (150. 300 °С).

Если отпуск проводится после закалки без полиморфного превращения при комнатной температуре или несколько ее превышающей, то такой отпуск называется старением. Отпуск является заключительной операцией термической обработки, выполняемой после закалки.

Под химико-термической обработкой понимают процесс изменения при высоких температурах и в химически активной среде состава, микроструктуры и свойств поверхностного слоя металлов (твердости, износостойкости, усталостной прочности, эрозионной стойкости, красностойкости и др.). Химически активной средой может быть твердая, газовая или жидкая. Основными параметрами химико-термической обработки являются температура нагрева, концентрация на поверхности изделия активного химического компонента и продолжительность выдержки в активной среде. В основе самой обработки лежат процессы диссоциации, адсорбции и диффузии.

Основными разновидностями химико-термической обработки являются:

— цементация (насыщение поверхностного слоя углеродом);

— азотирование (насыщение поверхностного слоя азотом);

— нитроцементация, или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

— диффузионная металлизация (насыщение поверхностного слоя различными металлами). Наиболее распространенными видами диффузионной металлизации являются алитирование (алюминием), хромирование (хромом), силицирование (кремнием) и др.

При термомеханической обработке структура металла изменяется за счет термического и деформационного воздействия.

Дата добавления: 2016-11-02 ; просмотров: 1517 | Нарушение авторских прав