В каждом доме обычно имеется определенный набор инструментов. Но бывает так, что возникает потребность в тех приспособлениях для мастерской, которых нет в наличии. Сегодня в специализированных магазинах представлен широкий ассортимент различных приспособлений и оборудования, но все они стоят денег, поэтому такая покупка может быть просто не по карману. Также бывает так, что такого инструмента просто нет в продаже. Что делать в этой ситуации? На помощь приходят подручные материалы, из которых и можно изготовит полезное приспособление своими руками.

На нашем сайте опубликованы фотографии, видео материалы самодельных инструментов, приспособлений для гаража и мастерской. Также к некоторым самоделкам есть пошаговая инструкция изготовления. Если у вас есть новые идеи по созданию полезных механизмов, приблуд своими руками, вы можете разместить их инструкции изготовления в этом разделе.

Отдельное место в разделе занимают самоделки для гаража, а именно – какие можно сделать приспособления для гаража и гаражные самодельные станки, которые облегчают труд человека. К обустройству гаража необходимо относиться чрезвычайно серьезно, потому что для некоторых мужчин – это второй дом.

Благодаря полезной информации, которая размещена в этом разделе, вы узнаете, как сделать полезное приспособления своими руками, что станет вашим помощников в любой работе по дому в мастерской. У нас вы найдете чертеж приспособления и подробное описание каждого из представленных инструментов. Домашние приспособления своими руками заменят вам дорогой инструмент, купленный в специализированном магазине.

Важно, чтобы сделанный вами инструмент соответствовал всем необходимым требованиям безопасности. Самодельные приспособления не должны приносить вред.

Самоделки из двигателя от стиральной машины:

1. Как подключить двигатель от старой стиральной машины через конденсатор или без него

2. Самодельный наждак из двигателя стиральной машинки

3. Самодельный генератор из двигателя от стиральной машины

4. Подключение и регулировка оборотов коллекторного двигателя от стиральной машины-автомат

5. Гончарный круг из стиральной машины

6. Токарный станок из стиральной машины автомат

7. Дровокол с двигателем от стиральной машины

8. Самодельная бетономешалка

Самодельные приспособления

Отрываем новый раздел о самодельных приспособлениях, которые можно сделать своими руками из подручных материалов для домашней мастерской:

для мотоблока своими руками

для сварочных работ своими руками

для болгарки

для домашней мастерской

для ремонта автомобилей своими руками

для заточки сверл своими руками

для домашней мастерской и гаража

для болгарки своими руками видео

для заточки ножей своими руками

Делайте самоделки своими руками как мы, делайте лучше нас!

Даже профессиональные мастера не всегда имеют полный комплект необходимых инструментов и приспособлений. В настоящее время купить их не составляет больших проблем, промышленные компании предлагают большой выбор отличных товаров. Но некоторые из них стоят очень дорого, покупать для разовых работ экономически невыгодно. Еще больше сложностей возникает у новичков, у них запас инструментов и приспособлений намного меньше.

В этой статье мы расскажем о технологии изготовления тех инструментов, которые крайне необходимо иметь в доме. Они используются не только во время выполнения различных слесарных или столярных работ, но и в бытовых целях.

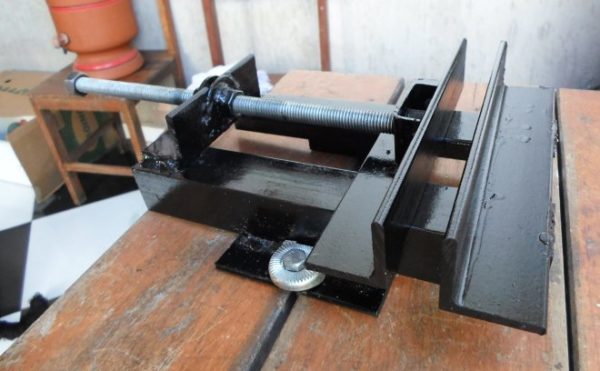

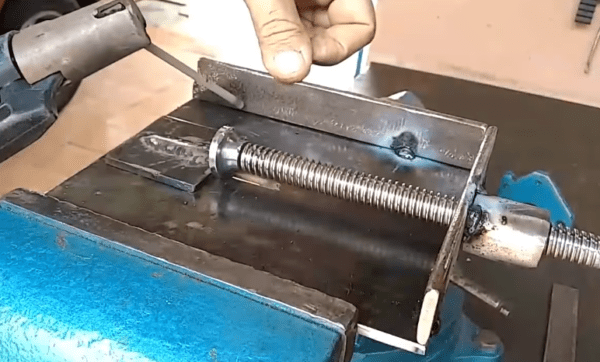

Тиски из куска трубы

Промышленные тиски – довольно простая конструкция с инженерной точки зрения, технология изготовления также не относится к категории сложных. Но компании продают их по довольно высокой цене, единственное реальное объяснение такому положению – желание получить максимальную прибыль.

Мы расскажем, как можно в домашних условиях сделать функциональный инструмент с минимальными потерями времени.

Что касается материалов, то абсолютное большинство можно найти на пунктах приема металлолома. Соответственно, их стоимость приближается к нулю.

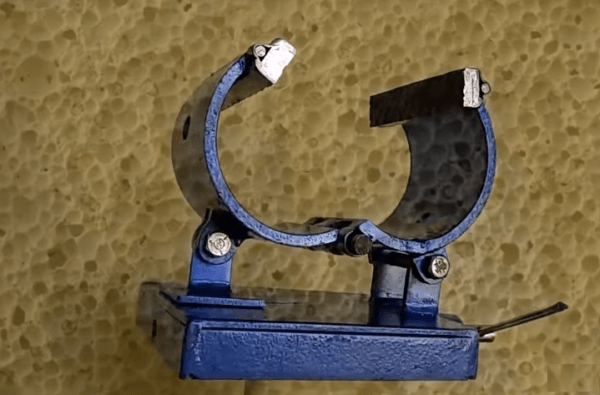

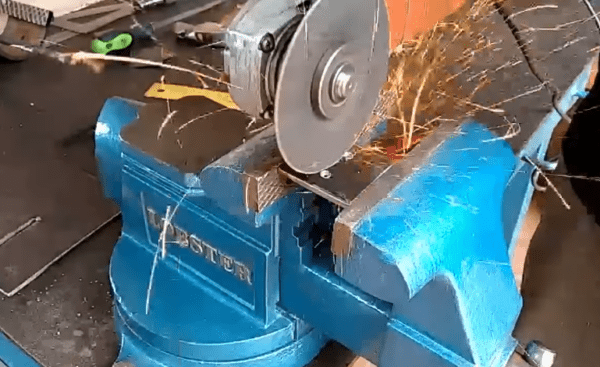

Шаг 1 . Зажмите кусок толстостенной трубы (толщина не мен ее 4 мм, диаметр 150 мм и длина 100 мм) и болгаркой с диском п о металлу разрежьте ее на две ра вные половинки.

Немного ниже в этой статье мы расскажем, как сделать простейшее приспособление для нахождения центра круглых заготовок. Это очень важный момент для изготавливаемых нами тисков, если оно не выполнено, то во время пользования будут возникать дополнительные нагрузки. Они уменьшают силу сжатия и увеличивают риски механических поломок тисков .

Шаг 2 . Подготовьте усиленные завесы. Во время сжатия губок на них действуют значительные усилия, в магазинах т аких прочных моделей нет. Завесы изготавливаются в несколько этапов.

-

Отрежьте металлическую трубку, ее длина должна равняться длине разрезанной большой. Диаметр трубки не менее 10 мм, толщина стенки ≥ 1 мм.

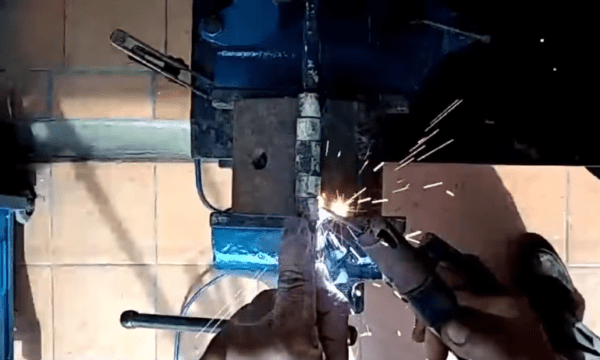

Вначале з авесы надо с каждой стороны фиксир овать через одну, швы должны быть очень прочными, контролируйте качество, устраняйте пропуски.

Швы следует накладывать с двух сторон , после проварки первой снимите заготовку, раскройте ее и закрепите втулки с обратной стороны.

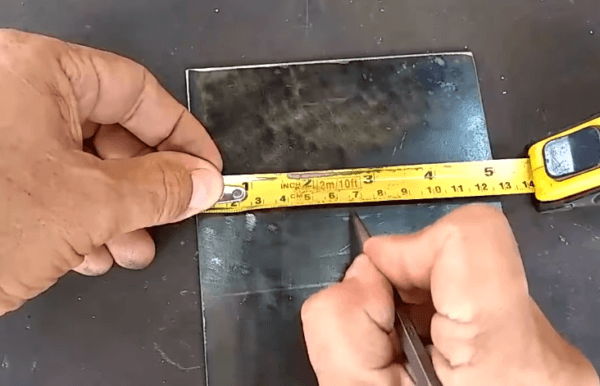

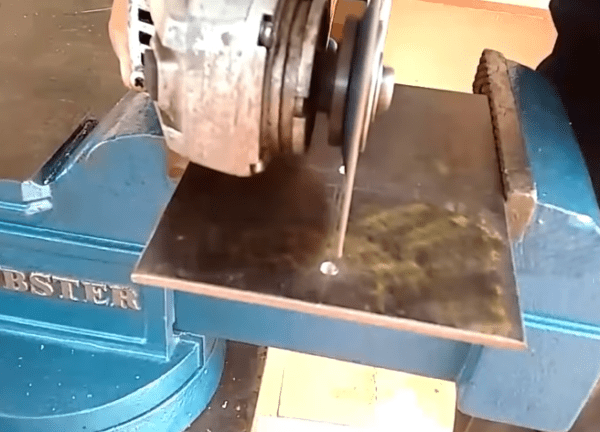

Шаг 3. Сделайте губки. Для этого из куска листовой стали следует вырезать элементы соответствующих размеров.

Толщина стали не м енее 10 мм – губки они должны иметь достато чную прочность. Для уменьшения коэфф ициента скольжения б олгаркой прорежьте на них полос ы в виде сетки.

Шаг 4 . Сделайте два шарнира для гу бки тисков. Зачем они нужны? Дело в том, что в промышленных ти с ках губ ки двигаются по прямой , их плоскости всегда о с т аются параллельным, а в нашем случае при затяг ивании одна из них перемещает с я по дуге, в зав и симос ти от р ас с т о я ния до полного закрытия угол наклона между ними м еняется. Для того чтобы губ ки всегда в момент зажатия рас полагались пар а ллельно, одна из них до л жна иметь возмож н ость регулироваться по оси (плавать) . Шарниры изготавливаются сле дующим способо м .

- Подберите п олосу листо во й стали толщиной ≈ 1 мм, длина ≈ 50 мм, ширина ≈ 20 мм.

- По центру устан о вите металлическ у ю ось Ø 5 мм, такие же прутки надо поставить и по обе и м ст о ронам.

- Вставьте в тиски и сожмите их до упора. За с чет таких вставок лист согнется.

- Разрежьте полосу пополам и отрежьте два шарнира.

Шаг 5 . Прикрепите шарниры к одной из губок. Для этого вначале приварите с двух сторон оси по периметру окружности , зачистите швы. Зат ем надо установить оси на гу бку тисков и ровные площадки приварить к ней. Опять удалите потеки металла, отрежьте лишние куски прутков . Соберите вместе все детали и проверьте их работоспособность.

На этом подготовка подвижных губок закончена, надо приступать к зажимному механизму.

Цены на угловые шлифмашинки (болгарки)

Изгото в л ение механизма зажима

Этот узел намного сложнее вышеописанного. Делается приспособление и з листа толщиной ≈ 5 мм, длиной 170 мм, шириной 130 мм.

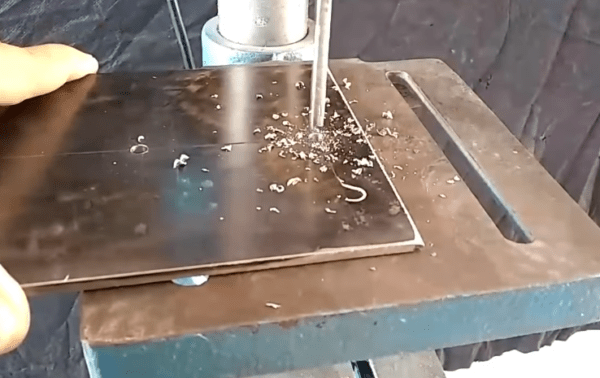

Шаг 1 . На пластине размерьте две точки сверления отверстий под комплектующие детали.

Располагаются они по оси симметрии, одно на расстоянии 70 мм от края, второе 25 мм. Не спешите, размечайте с максимальной точностью, каждая ошибка считается критично й и не исправляется. Придется основание под механизм полностью переделывать.

Шаг 2 . Аккуратно высверлите отверстия, диаметр сверла 4 мм.

Между ними пропилите ровную канавку. Ее ширина должна быть немного больше толщины пластины, которая в ней в дальнейшем скользит.

Шаг 3 . Высверлите два отверстия в квадрате, между ни ми также надо пропилить канавку, д лина соответствует ширине вставляемой пластины. Таких пластин требуется две штуки.

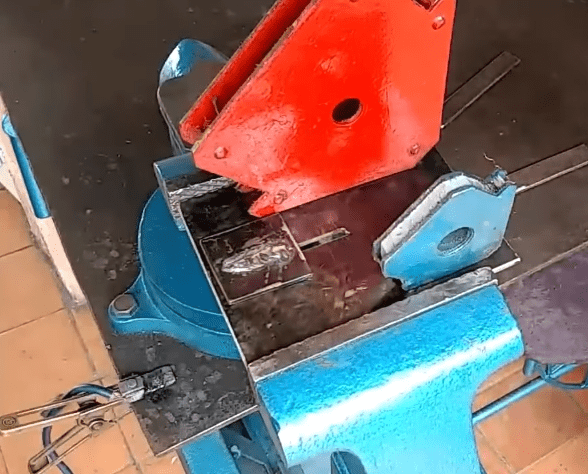

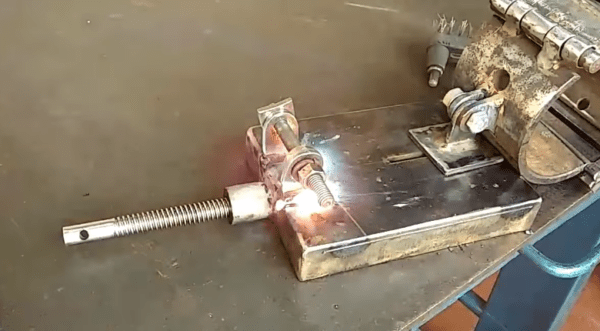

Шаг 4 . Соберите все элементы вместе.

Положите на ровную поверхность квадрат, на него основание зажимного устройства и сверху второй квадрат. В прорезях поставьте подготовленную пластинку с отверстием у верхнего торца. Сваркой прихватите детали, затем в обратном порядке соберите их в тисках и прочно приварите к нижнему квадрату выступающую пластинку с отверстием.

Опять переверните конструкцию и наложите сварные швы с этой стороны. У вас дол жен получиться передвижной узел: два квадратика скользят по пластине основания механизма, к ним приварена деталь с отверстием.

Круглошлифовальной машинкой тщательно зачистите швы, при необходимости усильте слабые места.

Шаг 5 . Подготовьте еще одну деталь, так называемую упорную пластину. Длина равняется ширине основания зажимного механизма, ширина примерно 3 см. В центре надо сделать отверстие под зажимной болт. Теперь следует приступать к сборке элементов.

-

Установите на основании упорную пластину, вставьте в ее отверстие прижимной болт и наденьте на него втулку, она делается из трубки подходящего диаметра. Мо ж ете использовать подручные материалы как шаблоны для выставления прямого угла.

Шаг 6 . Приготовьте два уха с отверстиями, длина каждого 25 мм, диаметр отверстия 8 мм.

Установите их на подвижной пластине механизма с двух сторон и соедините болтом. Гайку сильно не затягивайте, элементы должны иметь возможность качаться вокруг оси.

Шаг 7 . Установите впритык к деталям подвижные губки и сварите вместе узлы.

Следите, ч тобы все оси были параллельными или перпендикулярными в зависимости от назначения и расположения элементов. Вы уже должны представлять принцип действия тисков, это поможет выбирать правильные положения каждого элемента. Прочно сварите детали. После зачистки швов соберите тиски на болт, опять сильно не затягивайте.

Шаг 8 . Теперь приступайте к изготовлению неподвижного узла тисков. Для него понадобится несколько деталей:

- два у шка 40×20 мм;

- два у шк а 25×20 мм;

Толщина металла 2 мм, диаметр отверстия подбирается в зависимости от размеров болта, в нашем слу ч ае 6 мм.

С оберите элементы: на болт вначале наде н ь те короткое ушко, затем два длинных, а п о том еще одно короткое .

Шаг 9 . Длинные ушки установите у края прижимного механизма, ставьте точно по оси симметрии. Прочно их приварите.

Шаг 10 . Отметьте место фиксации половинок тисков к коротким ушкам. Зафиксируйте элементы, разберите тиски, усильте все сварные швы.

Шаг 11 . Сделайте упорную платформу для винта. В этих целях рекомендуется использовать гайку соответствующей толщины. Она приваривается к подвижному квадрату с обратной стороны . Сварной шов, как и всегда , накладывается по всему периметру деталей. Проверьте раб отоспособность и плавность хода, п ри закручивании/откручивании винта движение деталей должно быть легким и без различных заеданий. Если есть проблемы , то надо найти и устранить причину. Это могут быть заусеницы, потеки металл, небольшие нервности.

Тиски полностью готовы . Покрасьте их поверхности специальными красками по металлу и после ее высыхания можете пользоваться сделанным своими руками инструментом.

Цены на популярные марки переносных сварочных аппаратов

Видео — Тиски из швеллера своими руками

Видео — Полезные советы

Определитель центра

Необходимость найти це нтр круглых д етале й возникает почти всегда, когда для изготовления различных поделок применяются круглые заготовки. Для изготовления приспособления используется школьный деревянный треугольник и металлический транспортир.

Но это не обязательно, вы можете применять иные заготовки, главное, чтобы одна имела прямой угол, а вторая ровную полосу.

Шаг 1 . Карандашом продолжите длину катетов по гипотенузе.

Ножовкой по металлу отпилите лишние куски, напильником или шлифшкуркой зачистите места срезов.

Важно. Обращайте внимание, чтобы внутренние линии катетов были идеально ровными, в противном случае центр определяется неправильно.

Деталь может упираться о выступ или попадать в углубление, в таком положении невозможно точно провести диаметры, а центр круга автоматически смещается в ту или иную ст о рону. При изготовлении некоторых приспособлений ошибки могут быть критическими. Настоятельно рекомендуется после отпиливания проверить указанные требования новым треугольником.

Шаг 2 . Отрежьте от транспортира полукруглую шкалу, для дальнейших работ вам понадобится только ровная полоска.

Транспортир изготовлен из алюминиевого сплава толщиной 0,3 мм, он без проблем режется обыкновенными бытовыми ножницами. Уберите заусеницы напильником, они очень острые и могут травмировать руки во время использования приспособления.

Шаг 3 . Установите алюминиевую полоску строго по биссектрисе треугольника.

Биссектриса – линия, делящая угол ровно пополам. У нас угол 90°, это значит, что биссектриса должна располагаться под углом 45°. Найти его просто. Второй равнобедренный прямоугольный треугольник вставьте в заготовку таким образом, чтобы его гипотенуза лежала на катете. В равносторонних прямоугольных треугольниках угол между катетами и гипотенузой равняется 45°, а именно такой нам надо было найти.

Шаг 4 . К катету вставленного треугольника плотно приложите подготовленную алюминиевую полоску, точно ее совместите. Надо добиться такого положения, чтобы одна ее грань прошла по углу отрезанного. Тонким карандашом проведите линию.

Шаг 5 . Отметьте точки высверливания отверстий . Их требуется не менее трех, две не гарантируют надежную прочность фиксации, что становится причиной смещения элемента. Как результат – ошибки в определениях центра.

Отверстия можно сверлить дрелью или шуруповертом со сверлом диаметром до 1 мм. Нет электрических инструментов – не проблема. Алюминиевый сплав настолько мягкий, что отверстия можно проковырять острием обыкновенного гвоздя. Как и в сегда , после высверливания напильником надо снять острые заусеницы. Такие же отверстия нужно проделать и в деревянных частях приспособления .

Шаг 6 . Небольшими винтиками соедините элементы в единую конструкцию . Винтики требуются маленьки е (отлично подходят от крепления настольного компьютера), слишком большие расколют тонкую рейку треугольника.

Практический совет. Во время соединения постоянно контролируйте расположение полоски, положите второй треугольник и ориентируйтесь по плоскостям.

Вначале рекомендуется немного закрутить один винтик, проверить положение, з атем вто рой. Опять немного подкорректировать . Все в норме – можно их затягивать до упора и устанавливать третий. Очень сильно пальцами прижимайте алюминиевую полоску к деревянным рейкам, при закручивании она может изменять свое положение. После фиксации надо еще раз проконтролировать биссектрису.

Шаг 7 . Ножницами отрежьте выступающую за периметр треугольника часть полосы, заусеницы сточите.

Шаг 8 . Уберите острые концы винтиков, напильником работайте осторожно, не допускайте послабления соединений.

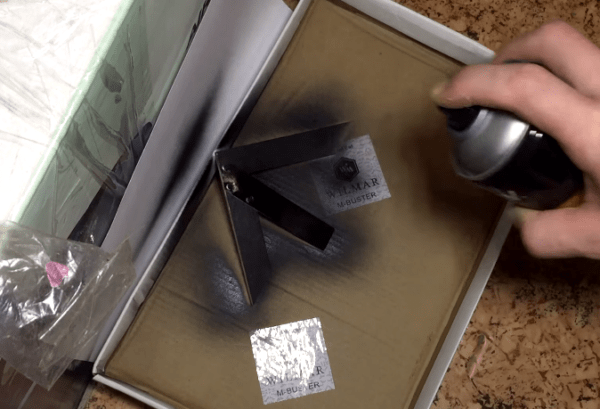

Шаг 9. Для улучшения внешнего вида покрасьте определитель центра. Внимательно подбирайте краску. Дело в том, что часть приспособления деревянная, а часть металлическая, надо пользоваться только износостойкой универсальной краской. Перед ее нанесением следует в обязательном порядке обезжирить алюминиевую деталь. Протрите ее поверхности очищенным бензином, ацетоном или иным химическим растворителем. Краску можно наносить лишь после полного высыхания жидкости.

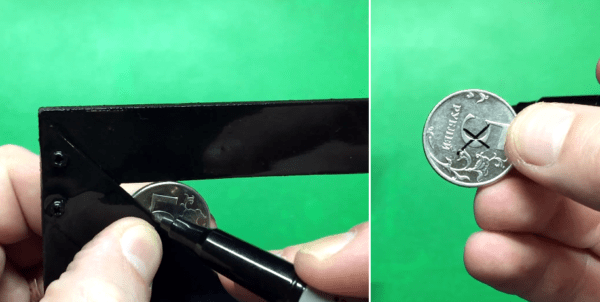

На этом процесс изготовления закончен, можно использовать приспособление по назначению. Как именно это делается?

- Вставьте между катетами прибора круглую заготовку. Прижмите ее, она должна касаться каждого в одной точке.

- Поверните приспособление обратной стороной и по линии биссектрисы проведите линию .

- Немного проверните деталь и еще раз проделайте вышеописанные действия. В точке пересечения двух линий располагается центр окружности.

Мы рассказали принцип изготовления приспособления . Если предполагается работать с заготовками большого диаметра, т о длина кате т ов должна увеличиваться. Необязательно пользоваться заводскими треугольниками, их можно сделать любых размеров собственными руками .

На нашем сайте вы найдете много интересного. Например, подробную инструкцию по изготовлению короба для батареи, а также ответы на актуальные вопросы: на какие виды делятся короба и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.

На нашем сайте вы найдете много интересного. Например, подробную инструкцию по изготовлению короба для батареи, а также ответы на актуальные вопросы: на какие виды делятся короба и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.

На нашем сайте вы найдете много интересного. Например, подробную инструкцию по изготовлению короба для батареи, а также ответы на актуальные вопросы: на какие виды делятся короба и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.