Главная » Система охлаждения прессформы

Отверждение изделия из пластика в прессформе нуждается в отводе большого количества тепла. По этому продолжительность цикла литья в большей степени зависит от эффективности отвода тепла от достигаемой при этом температуры изделия из пластмассы. Режим охлаждения прессформы существенно влияет на качество изделий пластика. Высокая температура поверхности прессформы :

улучшает механические свойства кристаллических полимеров, НВ и т. д. (у аморфных полимеров эти показатели меняются незначительно);

улучшает качество поверхность, блеск изделия из пластмассы;

придаёт менее ориентированную структуру пластмассы и меньшие внутренние напряжения;

уменьшает склонность к растрескиванию в напряженном состоянии под воздействием агрессивных сред;

высокую стабильность размеров в процессе эксплуатации, особенно при высоких температуры.

Низкая температура прессформы уменьшает: различие по размерам отливаемых изделий, усадку и коробление, цикл литья пластмассы.

Необходимо учитывать, что при быстром охлаждении в изделие из пластика возникает большое внутренние напряжения, и, если изделие из пластмассы эксплуатируется при повышенных температурах, возникает вторичная усадка и коробление изделия. На переохлажденных стенках пресс-формы может конденсироваться влага, плохо влияющая на качество поверхности изделия из пластмассы.

Задача конструктора состоит в правильном расчете и проектировании системы термостатирующих каналов формы, которая обеспечит поддержание требуемого теплового режима. Выбор конструктивного решения системы термостатирующих каналов, которые будут рассмотрены ниже, должен быть

большим, то расход уменьшают, переходя на хладагент с большими сх или Д/х, либо увеличивают скорость хладагента . При этом следует учитывать, что слишком большое увеличение приводит к значительной неравномерности температурного поля формы,

После окончательного выбора d£(M) определяют длину каналов из условия, что эффективная площадь поверхности каналов должна быть не менее охлаждаемой площади оформляющих поверхностей пуансона или матрицы.

Конструирование системы термостатирования. Так как при расчете размеров каналов охлаждения принят ряд допущений, а также вследствие того, что расчетное время охлаждения отливки т01Л может отличаться от фактического из-за неопределенности температуры Т„ в середине стенки изделия, необходимо предусматривать возможность регулирования температуры формы. Температуру формы можно регулировать двумя способами: регулировкой средней температуры жидкости и изменением расхода охлаждающей жидкости. Первый способ применяют при высоких температурах прессформы; он возможен независимо от конструкции прессформы.

Второй метод применяют наиболее широко, поэтому в конструкции формы или в системе подвода жидкости к прессформе, обязательно следует предусматривать возможность регулирование его расхода, за счёт установкой вентиля.

При конструировании системы термостатирования прессформы необходимо учитывать следующие основные требования:

суммарная длина каналов системы охлаждения должна быть возможно большой, но не меньше расчетных значений (избыточные возможности системы охлаждение прессформы можно уменьшить регулированием, тогда как недостаток трудно устронить);

расположение каналов охлаждение, а также направление потока хладагента от более нагретых частей прессформы к менее нагретым должны обеспечить по возможности равномерное охлаждение оформляющих элементов прессформы;

необходимо принимать во внимание, что температура прессформы в месте впрыска всегда несколько выше, чем на отдалённых участках;

более интенсивное охлаждение должно быть предусмотрено в месте расположения подвижных элементов пресс-формы (выталкивателей, плит съема, подвижных знаков), что позволяет исключить деформацию изделий из пластмассы при их удалении из прессформы;

Так как коэффициент теплоотдачи с изменением скорости движения хладагента изменяется в широком диапазоне, в системе каналов не должно быть участков с увеличивающимся сечением и, особенно, застойных зон, где хладагент может играть роль теплоизолятора.

Система охлаждения прессформы обязана быть герметична, что проверяют при давлении 0,6 МПа.

Ниже рассмотрены основные конструктивные варианты — системы канального и полостного типа, комбинированная система.

Систему канального типа с прямыми каналами применяют при литье плоских прямоугольных изделий й в многогнездных формах с рядным расположением гнезд. Расстояние между охлаждающими каналами , а также каналами и охлаждаемой поверхностью выбирают по эмпирическим зависимостям!

На рис. 1 показано рекомендуемое расположение каналов при переменной толщине стенок изделия .

Каналы в матрицах, пуансонах, плитах охлаждения или обоймах выполняют, как правило, сквозными и заканчивают резьбовыми гнездами, в которые вворачивают ниппели . При подключении такой системы шлангами возможны различные комбинации направлений потоков хладагента. Опорные фланцы должны иметь большие размеры, чек* плиты формы. Это исключит повреждение ниппелей системы охлаждения при транспортировании и установке форм на литьевую машину.

На рис 2 показан вариант системы охлаждения канального типа для изделия прямоугольной формы, отливаемого через литник, который расположен с одного края изделия. Для изделий, отливаемых через центральный литник, более рациональна схема, показанная на рис 2.

Систему канального типа с прямыми каналами иногда применяют для охлаждения плоских круглых изделий 103. Однако она не может обеспечить равномерного Охлаждения изделия, и возможно его коробление. Улучшенный вариант для таких изделий показан на рис 103 где в пуансоне выполнен спиральный канал с вводом жидкости в его центральной части и отводом на периферии. Зона, расположенная против центрального литника, дополнительно охлаждается фонтанирующим каналом е.

Для поддержания равномерного температурного поля высоких пуансонов можно использовать систему охлаждения со сложной траекторией движения жидкости 4. В центральное отверстие пуансона 1 вставлен без зазора стержень 2 с винтовой нарезкой. Жидкость подается через центральное отверстие стержня и отвадится по винтовому каналу, охлаждая пуансон, последовательно от более нагретой части к менее нагретой.

На рис. 4, б стержень 2 выполнен без центрального отверстия с двухзаходной винтовой нарезкой. По одному каналу жидкость подается, по другому — отводится. Такую cncreAiy можно применять, если литник 3 подводится не в дно изделия, как на рис. 4, а, а со стороны плоскости разъема (рис. 4, б), и наиболее нагретая часть изделия расположена у этой плоскости. Стержень или пуансон 1 следует уплотнять резиновыми кольцами 4 (рис. 14, а, б). В ряде конструкций для герметизации используют эпоксидную смолу или другой теплостойкий герметик. Систему полостного типа , как правило, применяют при отношении высоты охлаждаемого элемента формы к его диаметру (ширине) .

В охлаждающей полости установлена фонтанирующая трубка, через которую жидкость подается к наиболее нагретому участку пуансона. Отводится жидкость через кольцевой зазор, образуемый в полости вокруг трубки.

Для увеличения эффективности охлаждения отдельных мест участков (где невозможно выполнить сквозной канал) формы могут применяться специальные узлы . В труднодоступных местах, где подвести жидкость не удается, для улучшения отвода теплоты можно применять вкладыши из материала с высокой теплопроводностью (например, из меди) .

Комбинированная система является сочетанием канальной и полостной систем, причем возможны различные сочетания.

В многогнездных формах можно применять последовательную и параллельную схемы термостатирования. При числе гнезд более четырех можно использовать параллельно-последовательную схему с отдельным подводом и отводом жидкости последовательно для каждой группы.

По конструкции формы, предназначенные для изготовления изделий из реактопластов методом литья под давлением, принципиально не отличаются от форм для литья изделий из пластмассы. Некоторые особенности определяются спецификой технологии формования реактопластов. К таким особенностям относятся: наличие обогревательных элементов (ТЭНы, индукторы и др.), а также необходимость учета температурного расширения подвижных элементов формы для предотвращения возможных заеданий, задиров, поломок. Для уменьшения тепловых потерь и выравнивания температурного поля формы необходимо пред¬усматривать надежную тепловую изоляцию полуформ от плит литьевой машины и окружающей среды.

При проектировании литниковой системы (центральный литник, разводящие литниковые каналы, место подвода впускного канала, его вид и форма), в целом, необходимо руководствоваться требованиями,, предъявляемыми к литниковой системе форм для литья изделий из термопластов. Однако при литье реактопластов всегда необходима тщательная отделка поверхности разводящих каналов с обязательным хромированием. Переход от разводящих .Каналов к впускным должен быть плавным.

В настоящее время нет методики расчета сечения разводящих и впускных каналов, поэтому пользуются эмпирическими зависимостями, а в процессе испытаний и отладки формы проводят корректировку.

Выбор площади поперечного сечения впускного канала — наиболее ответственный этап проектирования литниковой системы. Чрезмерное уменьшение поперечного сечения впускного канала приводит к следующим нежелательным явлениям: излишней потере давления; преждевременному отверждению впрыскиваемого материала из-за дополнительного выделения теплоты при трении в узком канале; возникновению больших внутренних напряжений в месте впуска; неравномерной ориентации наполнителя и вследствие этого ухудшению физико-механических свойств, особенно для материалов, армированных волокнами, а также к короблению изделия.

Чрезмерное увеличение площади поперечного сечения впускного канала также нежелательно, так как при отделении литника возможно повреждение изделия.

Площадь сечения впускного канала принимают из расчета его удельной пропускной способности 5—10 г массы впрыскиваемого материала на 1 мм сечения. Высоту канала принимают 0,3— 0,6 мм.

При литье плоских тонких изделий рекомендуют применять веерный литник, который может иметь при заданной площади сечения минимальную толщину и ухудшает ориентацию материала, снижая тем самым коробление изделия. При литье толсто¬стенных изделий для уменьшения выдержки впускной канал целесообразно рассчитывать по максимальной пропускной способности впускного канала.

При использовании тоннельных литников, аналогичных по конструкции тоннельным литникам, применяемым при литье термопластов, расстояние Л от места впуска до оси ближайшего выталкивателя, принимаемое в пределах 20—60 мм, зависит от диаметра впускного отверстия и размера подводящего литника. Диаметр впускного отверстия тоннельного литника (как правило, 0,5—2,0 мм) можно определить по уравнению

, d= kV.+ 0,5,

где d — диаметр впускного отверстия, мм; k = 0,01 мм/см3 — коэффициент пропорциональности; V — объем изделия, см3.

Увеличение диаметра свыше 2 мм возможно, но приводит к образованию на Детали заметного следа от среза литника.

В многогнездных формах расположение оформляющих полостей должно быть таким, чтобы длина путей течения материала к ним была одинаковая, что обеспечивает одинаковые физико-механические свойства изделий, получаемых в разных гнездах.

Если в форме используют каналы с различными условиями течения до впускного канала, то необходима балансировка впускных каналов .

Для получения качественней отливки существенное значение имеют вентиляционные каналы, место расположения которых следует выбирать в соответствии с правилами расположения их в формах для литья термопластов. Размеры вентиляционных каналов подбирают опытным путем в зависимости от размеров детали высота 0,05—0,2 мм, ширина 5—20 мм. После окончательной доводки при испытании формы эти каналы необходимо полировать и хромировать.

Прогрессивным направлением в конструировании является создание форм с холодными литниковыми каналами, которые соответствуют горячеканальным формам при литье термопластов. Особенно эффективно их применение для изготовления мелких деталей в многогнездных формах, где разветвленная литниковая система может составлять 50 % и более объема отливаемых изделий. Еще одно преимущество таких пресс-форм — возможность использования литниковых каналов увеличенного диаметра, что существенно снижает потери давления, литья и несколько меньше разрушает стекловолокнистый наполнитель.

Отличительная особенность холодноканальных форм — обязательное наличие теплоизолирующей плиты 4 (рис. 108) между коллектором 3 литниковой системы и оформляющей плитой (обоймой матриц) 5. Плита J и коллектор 3 термостатируются жидкостью, подводимой через штуцеры 2. При этом температура плит не превышает 100 °С. В остальном эти формы не отличаются по конструкции от обычных горячеканальных форм для реактопластов.

Система охлаждения является одной из наиболее важных систем литьевой формы. От качества охлаждения формы зависит качество конечных изделий. Также при качественном охлаждении уменьшается время цикла, что в значительной степени влияет на конечную стоимость деталей, так как одним из критериев расчёта себестоимости литья является нормо-час работы термопластавтомата. То есть чем больше циклов за это время выполнит форма, тем дешевле будут стоить отливки и конечные изделия.

В нижеприведённых каталогах, предоставлена информация по всевозможным компонентам системы охлаждения.

Компания DME специализируется на поставке быстросъёмных соединений для подсоединения пресс-форм к системе охлаждения (термостатирования).

Мы можем предложить коннекторы трёх основных стандартов: JIFFY-стандарт (американский), EURO-стандарт и универсальный. Это основные виды разъёмов, которые можно встретить на пресс-формах, производимых в разных странах.

В каталоге американского стандарта Jiffy вы можете получить информацию по стандартным муфтам и штуцерам, удлинённым штуцерам, переходникам и специальным муфтам Push-to-Lock для более удобной фиксации шлангов. Система Push-to-Lock разработана для использования со специальными шлангами, без необходимости дополнительного крепления их стяжками-хомутами. Стандартные муфты и штуцера представлены в двух вариантах — Jiffy Tile — со сквозным проходным отверстием и Jiffy Matic — с клапаном. Основным материалом является латунь. Штуцера с клапаном удобно использовать, если в качестве теплоносителя в пресс-форме используется масло. В этом случае, после отсоединения шлангов от формы теплоноситель останется внутри без потерь. Муфты с клапанами также очень удобны, так как всегда есть вероятность человеческого фактора, ведь при отсоединении шлангов от пресс-форм можно элементарно забыть перекрыть подачу воды. В каталоге Euro-стандарта также представлены муфты, штуцера, переходники и удлинители, аналогичная система Euro Push-to-Lock, а также добавлена серия соединителей из нержавеющей стали. Эта серия используется при особых требованиях к пресс-формам.

Отдельной серией можно выделить универсальную серию. Эти новые соединители с клапанами были разработаны специально, в соответствии с промышленными требованиями. Продукт оснащается идентификационными кольцами синего или красного цвета, чтобы вы могли легко распознать какой теплоноситель подключен к данному входу. Так, например, на входе в форму муфта может иметь синее кольцо, а на выходе — красное. Шланги также могут маркироваться идентификационными полукольцами. Универсальные соединители хорошо зарекомендовали себя в линиях контроля температуры в пресс-формах для литья пластмасс, алюминия и цинковых сплавов. Они используются для поддержания температуры, как холодной так и горячей водой, а также при термостатировании маслом.

Основным отличием между сериями является свой уникальный вид соединительного профиля механизма. Коннекторы между сериями не являются взаимозаменяемыми, однако позиции в пределах своего стандарта взаимозаменяемы. То есть Муфту Jiffy-Tile или Jiffy-Matic можно заменить на Jiffy Push-to-Lock и наоборот.

Если ваше литьевое производство предполагает перейти на использование быстроразъёмных соединений вместо устаревших «ёлочек», которые напрямую крепятся к формам и нуждаются в постоянном срезании шлангов при съеме формы с ТПА, вы можете использовать любой понравившийся вам стандарт.

Компоненты системы охлаждения DME — очень надежные изделия и не требуют дополнительного сервиса и обслуживания в промышленной эксплуатации. Они созданы для долгой и надежной службы в системах охлаждения литьевых форм и штампов, для работы с водой, воздухом или маслом. Получите преимущество при переоснащении производства на быстросъемные соединения от компании DME!

В разделе Аксессуары представлены дополнительные элементы охлаждения, используемые с различными стандартами. Здесь можно найти заглушки (как резьбовые, так и гладкие — для перекрытия потока жидкости в глубине каналов охлаждения), штуцера типа «ёлочка», удлинительные трубки, различные перегородки, прямые и витые, шланги, хомуты, стяжки, о-кольца из Витона, а также разнообразные приспособления, облегчающие монтаж тех или иных элементов. Отдельной главой выделены охлаждающие коллекторы — манифолды, Данные позиции изготавливаются под заказ для облегчения подключения жидкости к магистрали теплоносителя при большим количестве параллельных контуров в пресс-форме.

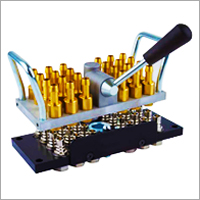

Также компания D-M-E предлагает присмотреться к новому продукту в линейке систем охлаждения — Мультиконнекторам. Эта система позволяет быстро и просто подсоединить систему охлаждения и избежать неправильных подключений в сложных пресс-формах с большим количеством параллельных каналов. Такая система подсоединяется и отсоединяется от формы всего лишь одним поворотом рычага. Если на вашем производстве есть формы с большим количеством разъёмов — у нас есть решение для такого варианта.

На станицах каталога Ротаметры, вы можете ознакомиться с дополнительным оборудованием для магистрали системы охлаждения. Здесь представлены механические и электронные расходомеры.

Также мы предлагаем вам ознакомиться с техническими данными по резьбам различных мировых стандартов, которые помогут вам в подборе штуцеров и заглушек системы охлаждения. Скачать

Большая часть штуцеров и муфт системы охлаждения стандартов JIFFY и EURO постоянно присутствуют на нашем складе. Если вам понадобилась какая-либо позиция, вы можете позвонить или написать запрос на нашу почту. Мы с радостью поможем вам!

Компания DME – мировой поставщик широкого ассортимента стандартных компонентов для пресс-форм, таких как плиты, толкатели, втулки, колонки, направляющие, пружины, штуцера и муфты систем охлаждения, фиксаторы (винты, болты, штифты), датеры, вентиляционные вставки, подъёмные кольца и др.

Наша компания СИСТЕМА поставляет в Россию полный ассортимент стандартных компонентов литьевых пресс-форм с европейского склада DME каждую неделю экспрессом.

Доставка в Москву — бесплатно. Доставка со склада в Москве в любой город РФ — по запросу.

Подберите, подходящие Вам компоненты и пришлите заявку на dme@system.com.ru, указав артикулы и количество.

Если нужна консультация по подбору или возникли вопросы, с удовольствием ответим Вам по телефону +7 (495) 199-1451

Быстроразъёмные соединения JIFFY

Быстроразъёмные соединения EURO

Прочие компоненты для системы охлаждения форм

Быстроразъёмные соединения Универсальной серии U100

Быстроразъёмные соединения Универсальной серии U101

Коллектор для системы охлаждения

Технические данные компонентов системы охлаждения

Охлаждение — это важно

Система охлаждения является одной из наиболее важных систем литьевой формы. Качество охлаждения играет особенно важную роль при горячеканальном литье, от него зависит время цикла и в значительной степени качество изделий.

Мы отвечаем за качество компонентов охлаждения, и предлагаем серию JIFFY и серию EURO, прямые и угловые муфты и штуцера, с клапанами и без, а так же шланги, штуцеры, переходы, каскадные охладители, ниппели и коллекторы. Муфты JIFFY DME — очень надежные изделия, они долгое время не требуют дополнительного сервиса и обслуживания в промышленной эксплуатации. Они созданы для долгой и надежной службы в системах охлаждения литьевых форм и штампов, для работы с водой, воздухом или маслом.

В нашем каталоге Вы можете найти безрезьбовые пробки, заглушки, спиральные перегородки, каскадные охладители для особенно сложных мест и многое другое.

Получите преимущество при переоснащении производства на быстросъемные соединения и узнайте больше вместе с DME!

Для консультации обращайтесь к нам без замешательства — поможем и проконсультируем по телефону и почте.