Конструкционные саморезы INFIX предназначены для скрепления древесных материалов.

Возможно применение в нагруженных соединениях, где в качестве древесных материалов, фиксируемых между собой или же с металлическими деталями, выступают:

— LVL брус (брус из клееного шпона) – саморезы подлежат вкручиванию строго перпендикулярно склеенным слоям;

— CLT панели (панели из поперечно клееной древесины).

К перечисленным выше древесным материалам конструкционными саморезами INFIX возможно производить монтаж плитных материалов, толщиной не менее 1.2 X D (внешний диаметр резьбы), таких как:

— фанера (древесно-слоистая плита);

— ОСП (ориентированно-стружечная плита), толщиной не менее 8мм;

— ДСП (древесно-стружечная плита), толщиной не менее 8мм;

— ДВП (древесноволокнистая плита);

— ЦСП (цементно-стружечная плита), толщиной не менее 8мм;

— массивная древесная плита, толщиной не менее 12мм.

Перечисленные плитные материалы при монтаже должны располагаться со стороны головки самореза.

Толщина скрепляемых деревянных элементов должна составлять не менее 30 мм для саморезов с внешним диаметром резьбы D=6 и 8 мм, не менее 40 мм для D=10 мм и не менее 100 мм для D=12 мм.

Конструкционными саморезами INFIX возможно производить крепление термоизоляции к древесным материалам при утеплении кровли (настил поверх стропил) и фасадов. Саморезы могут быть использованы в соединениях, испытывающих статические и квазистатические нагрузки.

Конструкционные саморезы INFIX вкручиваются в древесные материалы без предварительного просверливания. В случае монтажа металлических деталей, диаметр предварительно просверленного отверстия в них должен превышать внешний диаметр резьбы самореза.

При таком методе утепления кровли, как настил термоизоляции поверх стропил, саморез должен вкручиваться сквозь рейку и термоизоляцию в стропила без предварительного засверливания.

Монтаж высоконагруженных соединений производится минимум двумя саморезами.

Саморезы предназначены для монтажа конструкционного деревянного массива, клееного бруса, бруса из клееного шпона и прочих подобных клееных материалов, выполненных из ели, сосны, пихты.

Надлежащая установка предусматривает плотное прилегание головки самореза к монтируемому древесному материалу. Потайная головка самореза должна утапливаться заподлицо с поверхностью прикрепляемого материала. Минимальная глубина утапливания самореза в материал основания составляет 4 x D (внешний диаметр резьбы), а при монтаже стропил, не менее 40мм. При работе с CLT-панелями внутренний диаметр резьбы самореза должен превышать максимальную ширину зазоров между слоями панели.

Саморезы успешно переносят изгиб без признаков разрушения тела, при изгибании в следующих пределах:

для D 6 мм – до 33°

для D 8 мм – до 30°

для D 10 мм – до 29°

для D 12 мм – до 28°

- НОРМАТИВНАЯ НЕСУЩАЯ СПОСОБНОСТЬ

- Поперечное нагружение саморезов

- Осевое нагружение саморезов

- Нормативное сопротивление выдергиванию

- Комбинированное нагружение саморезов в осевом и поперечном направлении

- Нормативное сопротивление протаскиванию головки

- Межосевые и краевые расстояния

- Особенности и типы саморезов

- Особенности и типы саморезов

НОРМАТИВНАЯ НЕСУЩАЯ СПОСОБНОСТЬ

Внешний диаметр резьбы самореза, мм

6

8

10

12

Нормативный момент пластической деформации, Нм

Нормативная прочность на растяжение, кН

Нормативная прочность на скручивание, Нм

Поперечное нагружение саморезов

При расчете несущей способности самореза при силах, действующих перпендикулярно его продольной оси, необходимо использовать внешний диаметр резьбы D, в качестве эффективного диаметра согласно EN 1995-1-1.

Нормативный момент пластической деформации самореза при D=6; 8 мм (Нмм):

при D=10; 12 мм (Нмм):

где D – внешний диаметр резьбы самореза, мм.

Осевое нагружение саморезов

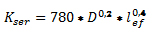

Модуль осевого проскальзывания для резьбового участка самореза рассчитывается независимо от угла его установки по отношению к древесным волокнам (Нмм):

где D – внешний диаметр резьбы самореза, мм

lef – глубина утапливания самореза в деревянное основание.

Нормативное сопротивление выдергиванию

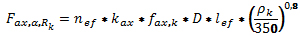

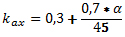

Нормативная несущая способность соединения на вырыв, действующая под углом α к волокнам древесины (Н):

где

α – угол между направлением древесных волокон и осью самореза, °;

D – внешний диаметр резьбы, мм.

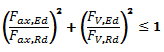

Комбинированное нагружение саморезов в осевом и поперечном направлении

где Fax,Rd и FV,Rd — расчетная несущая способность соединения на действие соответственно осевой и поперечной нагрузок.

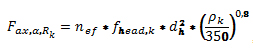

Нормативное сопротивление протаскиванию головки

Нормативная несущая способность соединения при протаскивании головки под углом α ≥ 30° по отношению к древесным волокнам (Н):

где

В случае фиксации деревянных деталей и плитных материалов, толщиной от 12 мм до 20 мм:

В случае фиксации плитных материалов, толщиной менее 12 мм (минимальная толщина плитных материалов всегда должна быть не менее 1,2 * D, где D – внешний диаметр резьбы самореза):

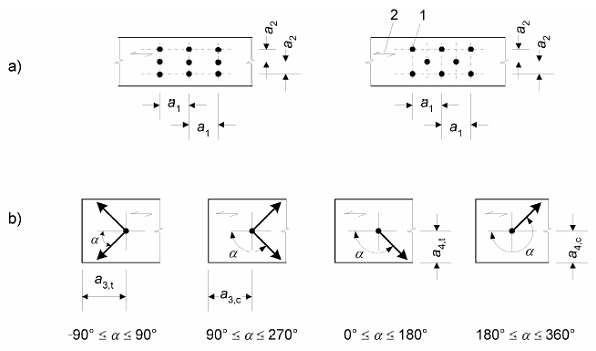

Межосевые и краевые расстояния

Для саморезов, нагруженных в поперечном и/или продольном направлении:

Минимальные расстояние между саморезами и гранями элементов приведены в Таблице 1, где (см. рисунок 1):

а1 – шаг саморезов в ряду, параллельном волокнам;

а2 – шаг рядов саморезов, измеряемый в направлении, перпендикулярном волокнам;

а3,с – расстояние между саморезом и незагруженным торцом;

а3,t – расстояние между саморезом и загруженным торцом;

а4,с – расстояние между саморезом и незагруженной гранью;

а4,t – расстояние между саморезом и загруженной гранью;

α – угол между направлением силы и направлением волокон

Таблица 1 — Минимальные расстояния для соединений на саморезах

Расстояния (см. рисунок 1)

Без предварительного рассверливания

420 кг/м 3 ≤

Шаг а1 (параллельно волокнам)

Шаг а2 (перпендикулярно волокнам)

Расстояние а3,t (загруженный торец)

Расстояние а3,с (незагруженный торец)

Расстояние а4,t (загруженная грань)

Расстояние а4,с (незагруженная грань)

(1) – загруженный торец; (2) – незагруженный торец; (3) – загруженная грань; (4) — незагруженная грань 1 – саморез; 2 – направление волокон

Рисунок 1 – Размеры для соединений на саморезах:

b – расстояние от саморезов до граней и торцов

Для саморезов с внешним диаметром резьбы D ≥8, минимальное расстояние до нагруженного или ненагруженного торца скрепляемой детали должно составлять 15*D при толщине деревянной детали t ≤ 5*D.

Если в направлении волокон древесины расстояние между саморезами и до торца деревянного элемента составляет не менее 25*D (при толщине деревянной детали t ≤ 5*D), то расстояние до ненагруженной кромки поперек волокон может быть сокращено до 3*D.

Для саморезов, нагруженных только в продольном направлении:

Таблица 2 — Минимальные интервалы и расстояния для саморезов под действием осевой нагрузки

Минимальный интервал саморезов в плоскости, параллельной волокнам

Минимальный интервал саморезов в плоскости, перпендикулярной волокнам

Минимальное расстояние от торца до центра тяжести резьбовой части самореза в элементе

Минимальное расстояние от кромки до центра тяжести резьбовой части самореза в элементе

Одним из самых популярных крепежных материалов уже давно являются саморезы. Они удобны и просты в монтаже, обеспечивают высокую прочность соединения и подходят для самых различных поверхностей. Саморез можно ввернуть даже без сверления.

Особенности и типы саморезов

Сегодня существует огромное количество строительных материалов, а значит, и разновидностей саморезов. Например, они различаются по типам поверхностей, для которых предназначаются. Есть классификация по нагрузке и другим параметрам.

Саморез представляет собой приспособление для крепежа в форме стержня. Он имеет головку для завинчивания и резьбу. Одновременно с передачей крутящего момента происходит нарезка резьбы в соединяемых материалах.

Изготавливают саморезы из латуни, а также нержавеющей или углеродистой стали. С учетом особенностей скрепляемых материалов и уровня нагрузки саморезы подбирают по шагу резьбы:

- средний шаг характерен для универсальных изделий

- частый шаг (резьба в 2 захода) служит для прикрепления к металлу не более 0,9 мм толщиной, дюбель при этом не требуется

- редкий шаг подходит для материалов, отличающихся мягкостью вроде асбеста или пластика

- средний шаг с профилем-елочкой используют при забивании в дюбеля, установленные в кирпич или бетон

- ассиметричный шаг – это вариант для современных мебельных конструкций из разнообразных материалов

- переменный шаг с насечкой обеспечивает прикрепление к кирпичу или бетону без монтажа дюбеля

- винт-саморез вида конфирмат позволяет крепко соединять мебельные детали из древесины либо ДСП с высокой точностью

Саморезы отличаются огромным запасом прочности как на изгиб, так и на срез. Основная задача заключается в надежном креплении к стенам. Здесь нужно учитывать, что для материалов более пористой структуры требуются длинные и толстые дюбеля. Это дает возможность обеспечить большую площадь зацепления.

Одним из самых популярных крепежных материалов уже давно являются саморезы. Они удобны и просты в монтаже, обеспечивают высокую прочность соединения и подходят для самых различных поверхностей. Саморез можно ввернуть даже без сверления.

Особенности и типы саморезов

Сегодня существует огромное количество строительных материалов, а значит, и разновидностей саморезов. Например, они различаются по типам поверхностей, для которых предназначаются. Есть классификация по нагрузке и другим параметрам.

Саморез представляет собой приспособление для крепежа в форме стержня. Он имеет головку для завинчивания и резьбу. Одновременно с передачей крутящего момента происходит нарезка резьбы в соединяемых материалах.

Изготавливают саморезы из латуни, а также нержавеющей или углеродистой стали. С учетом особенностей скрепляемых материалов и уровня нагрузки саморезы подбирают по шагу резьбы:

- средний шаг характерен для универсальных изделий

- частый шаг (резьба в 2 захода) служит для прикрепления к металлу не более 0,9 мм толщиной, дюбель при этом не требуется

- редкий шаг подходит для материалов, отличающихся мягкостью вроде асбеста или пластика

- средний шаг с профилем-елочкой используют при забивании в дюбеля, установленные в кирпич или бетон

- ассиметричный шаг – это вариант для современных мебельных конструкций из разнообразных материалов

- переменный шаг с насечкой обеспечивает прикрепление к кирпичу или бетону без монтажа дюбеля

- винт-саморез вида конфирмат позволяет крепко соединять мебельные детали из древесины либо ДСП с высокой точностью

Саморезы отличаются огромным запасом прочности как на изгиб, так и на срез. Основная задача заключается в надежном креплении к стенам. Здесь нужно учитывать, что для материалов более пористой структуры требуются длинные и толстые дюбеля. Это дает возможность обеспечить большую площадь зацепления.