|

|

|

|

|

|

|

| Теги статьи: | Добавить тег |

Электроника и механика домашнего 3-х координатного станка ЧПУ (Hobby CNC).

Автор: Геннадий Гармаш

Опубликовано 25.05.2010

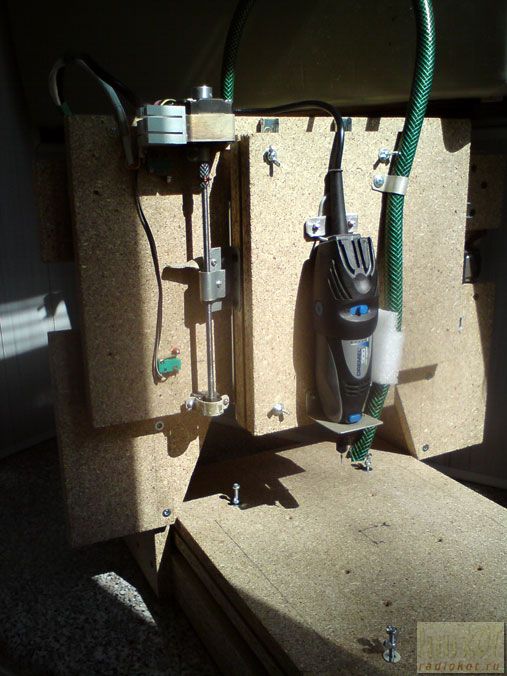

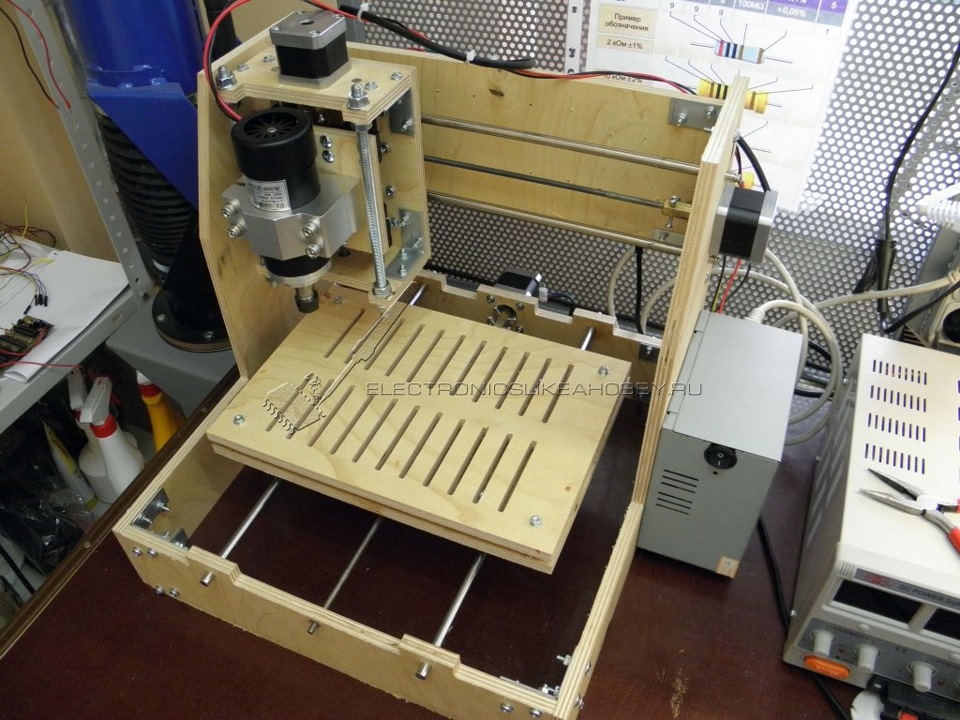

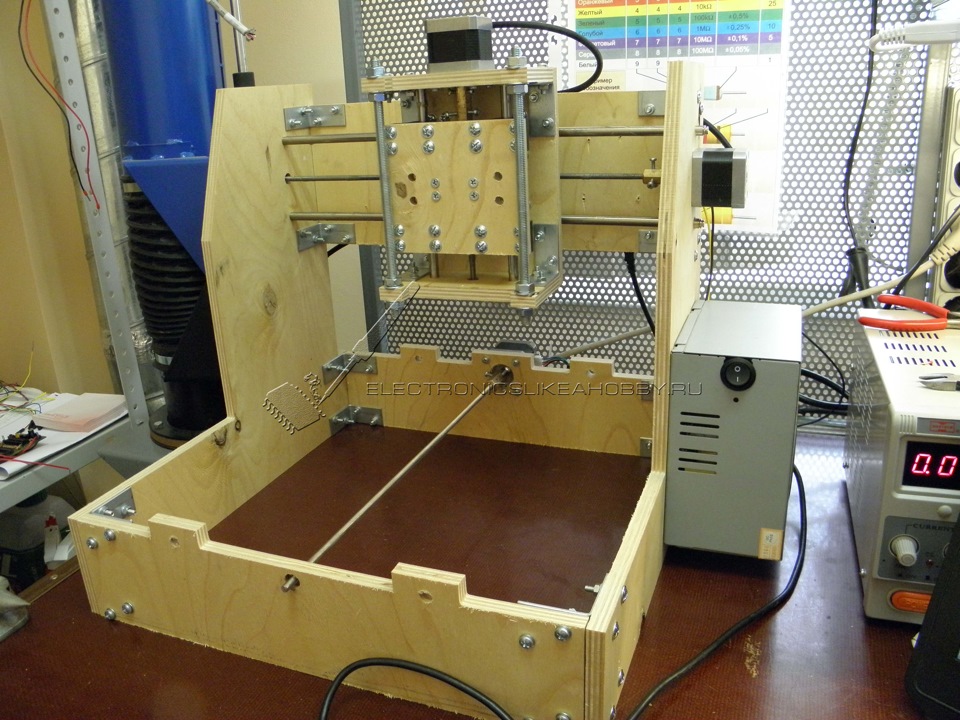

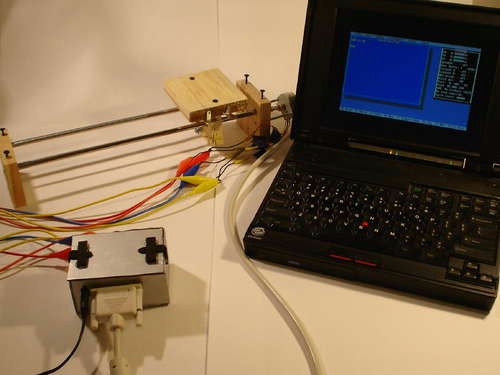

Станочек получился достаточно дешев и практичен. Для сборки не требуется ничего кроме отвертки и паяльника. То, что получилось и работает:

Рабочее поле 330*220*120 мм

Шаговики от 5" дисководов + ШИМ

Сам станок из ДСП

Практическая точность 0,1 мм

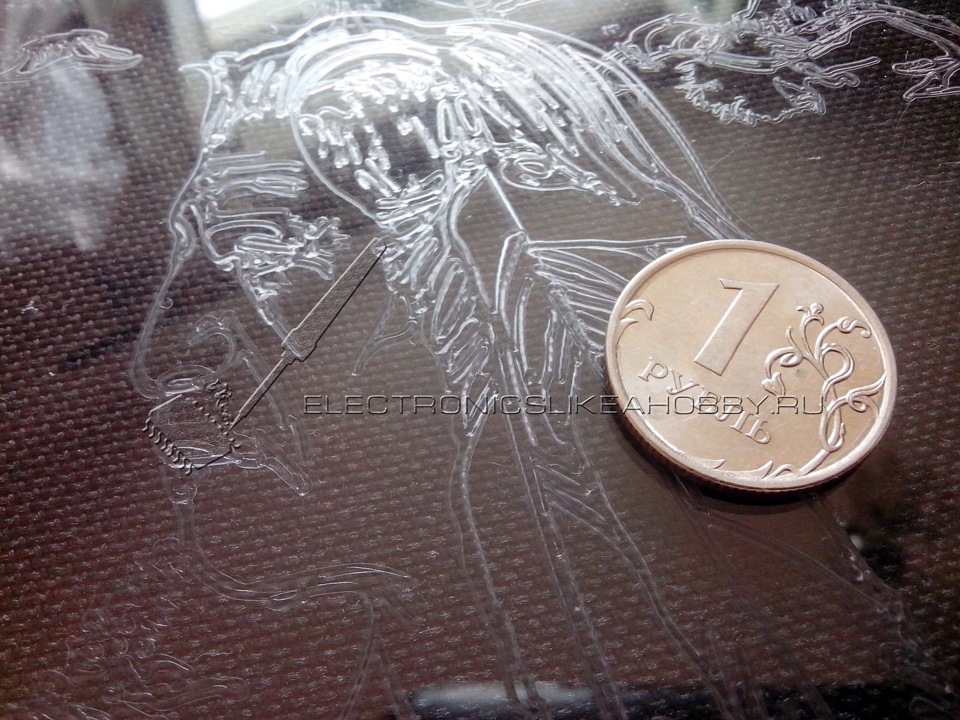

Печатные платы фрезерует и сверлит на ура. Пока пробовал обрабатывать дерево, пластики, алюминий. Передние панели, гравировку, резку.

Как пример — гравировка по анодированному алюминию:

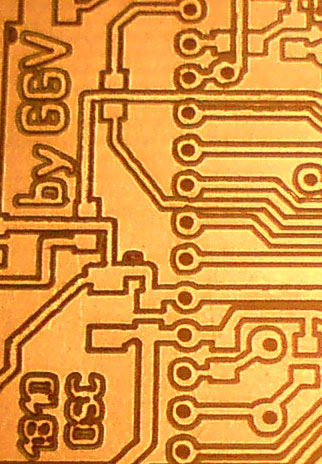

Фрагмент фрезерованной и просверленной печатной платы. DIP, SMD 0805:

Теперь более подробно.

Станочек задумывался давно, но руки дошли только сейчас. Все механические элементы выполнены из неламинированной ДСП. Благо сейчас есть много фирм, продающих ее с порезкой по чертежу. Как выяснилось, порезка выполнена достаточно точно. Лист плюс порезка деталей на три станка обошлось меньше 200 грн. Шариковые направляющие, тяговые винты (мебельная шпилька М6) саморезы, винты, и прочие метизы были куплены в хозяйственном магазине на сумму менее 80 грн. На рынке дополнительно покупались шарикоподшипники с внутренним диметром 6мм и кусок армированного силиконового шланга диаметром 5мм длинной 30 см. Обрезки листового алюминия, микросхемы простой логики, три двигателя от 5" дисководов, Вентилятор от блока питания для мини-пылесоса, и прочее было найдено в кладовке. К этому добавилось несколько выходных и станок готов.

Часть первая:

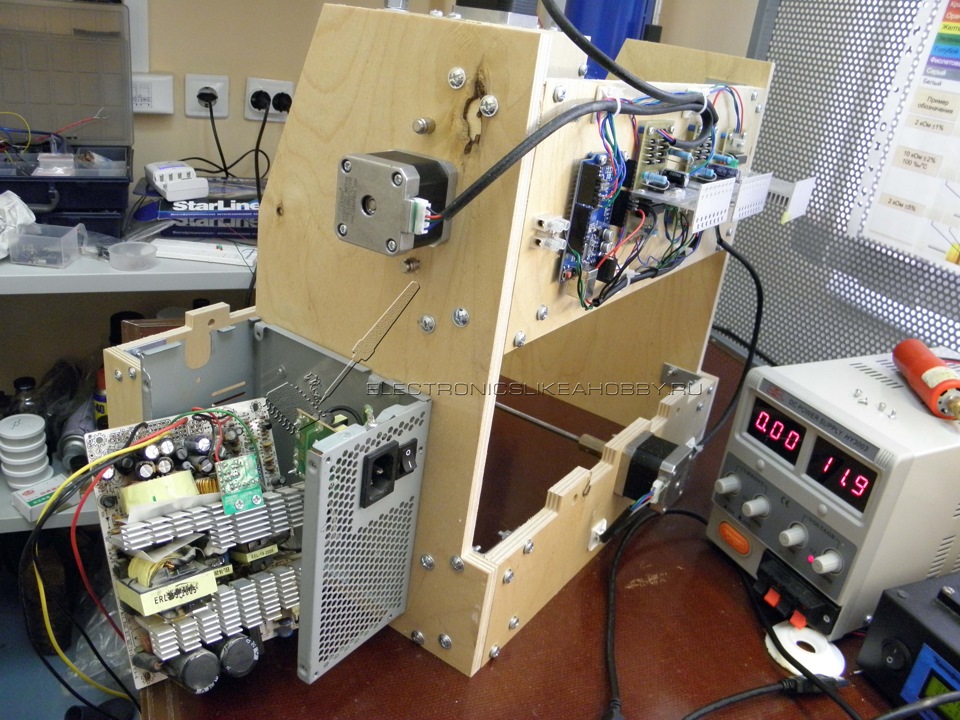

Электроника станка.

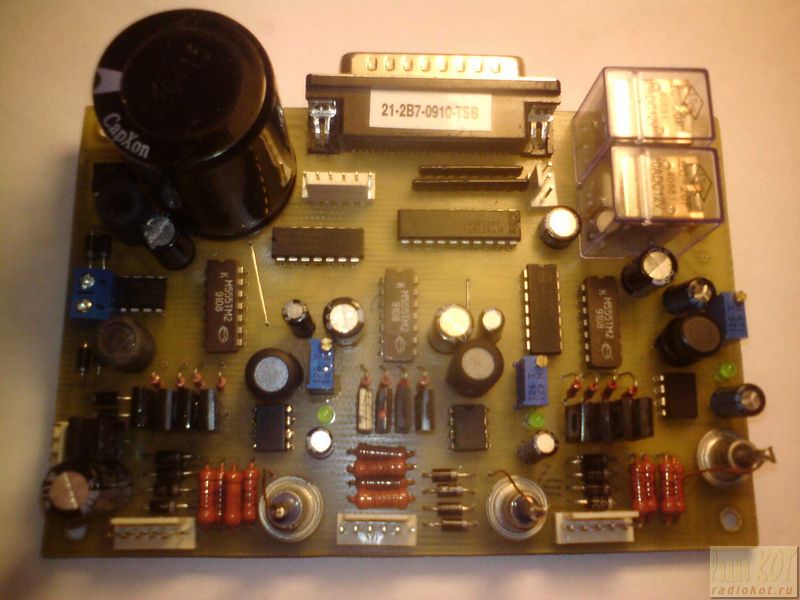

Все выполнено на одной печатной плате, куда подключается все внешние элементы: шаговые двигатели, концевые выключатели по всем осям в обоих направлениях, розетка для главного привода (у меня DREMEL 300), вентилятор мини-пылесоса, стандартный трансформатор питания. Все подключается с помощью разъемов и клемников. На этой же плате установлен разъем для связи с компьютером через LPT порт.

Схема:

Как видно из схемы, дефицитных или просто дорогих деталей нет совсем, практически все можно выпаять из старых компьютерных плат,"спектрумов", горевших свитчей и прочего хлама из кладовки.

Схемой предусмотрено программное управление включением шпинделя, включением мини-пылесоса, подключение дополнительных инструментов (например электромагниты для ударной гравировки) и дополнительных датчиков.

Схема представляет собой трех-координатный контроллер STEP/DIR с датчиками начального и конечного положения по осям, полный шаг, одновременно питаются две обмотки шагового двигателя для увеличения момента. В цепи питания каждого ШД стоит импульсный стабилизатор тока, который обеспечивает ШИМ режим питания. В итоге получается приличная скорость без снижения момента на валу ШД. Напряжения удержания на ШД — 12-15 вольт, в режиме быстрого шага — до 30 вольт, но при этом так в обмотках тот же. Переменными резисторами устанавливаем напряжение удержания в покое (номинальный ток для 12 -вольтового двигателя). Реле подключает высоковольтные потребители к сети, у меня таковым является главный привод — гравировальная машинка "DREMEL 300".

К компьютеру контроллер подключается к порту LPT стандартным кабелем. Электроника станка не требует принудительного охлаждения и практически не греется, чего не скажешь о двигателях. В процессе работы они нагреваются до 45-50 градусов и в дальнейшем к ним были приклеены подходящие радиаторы. Как выяснилось потом в основном для самоуспокоения, так как они работоспособны до 90 градусов. Зато руки не обжигает.

Вся электроника расположена в задней нише станка и закрыта от посторонних глаз, грязи и шаловливых ручек. Ведь там кое-где есть и небезопасное напряжение 220В.

Разъемы справа схемы сверху вниз:

— Шаговый двигатель оси Х (цвета указанны согласно цветам проводов из шагового двигателя);

— Шаговый двигатель оси Y;

— Шаговый двигатель оси Z;

— Подключение дополнительного инструмента (СОЖ , обдув, свет, элктро-ударник и т.п.);

Разъем FAN — мини-пылесос;

Разъем EXT — на будущее, пока не задействован;

Концевые выключатели:

S1 — Авария "грибок";

S2 — три выключателя в параллель, по концам трех осей перемещения;

S3 — нулевое положение оси X;

S4 — нулевое положение оси Y;

S5 — нулевое положение оси Z;

Реле 1 управляет главным приводом, второе пока не задействовано.

Для управления станком использовал программы Kcam4 Mach3. Они понимают разные форматы файлов фрезеровки и сверловки из программ Corel, SprintLayout, Pcad, AutoCad, Компас и других. Так в примере шрифты набраны в Corel, печатная плата сделана в SprintLayout.

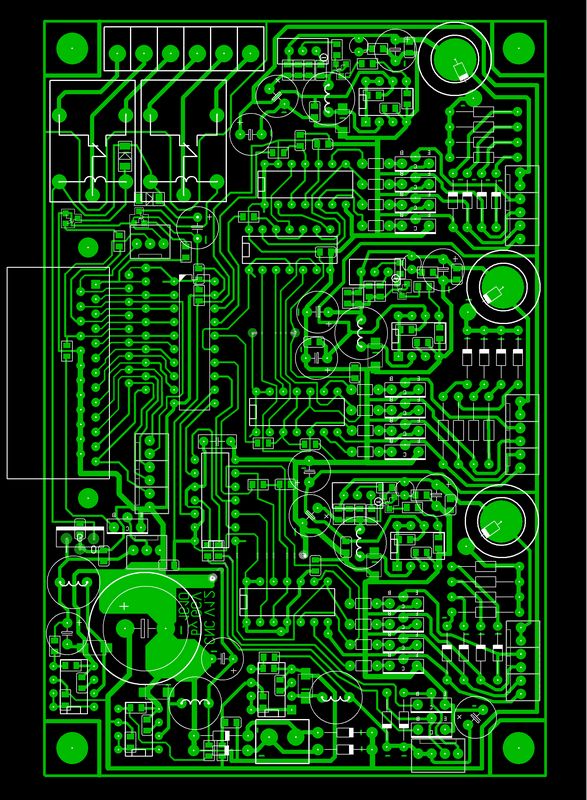

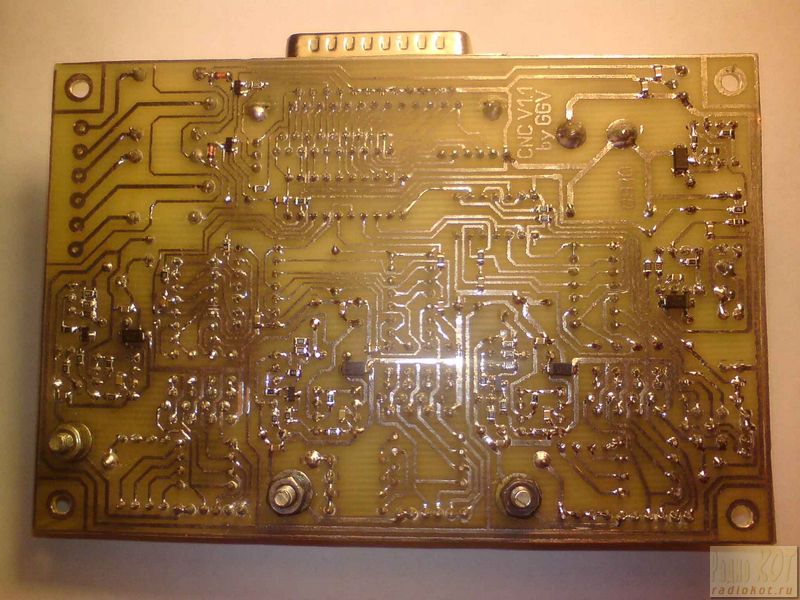

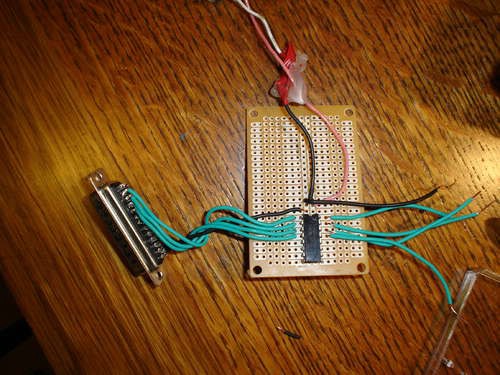

Печатная плата.

Плата выполнена на одностороннем стеклотекстолите по методу ЛУТ размером 141*94мм с частичным применением SMD элементов. При правильной сборке в налаживании не нуждается. Уже на станке необходимо выставить напряжения удержания для конкретных двигателей.

Фотографии собранной платы предыдущей версии:

Двигатели.

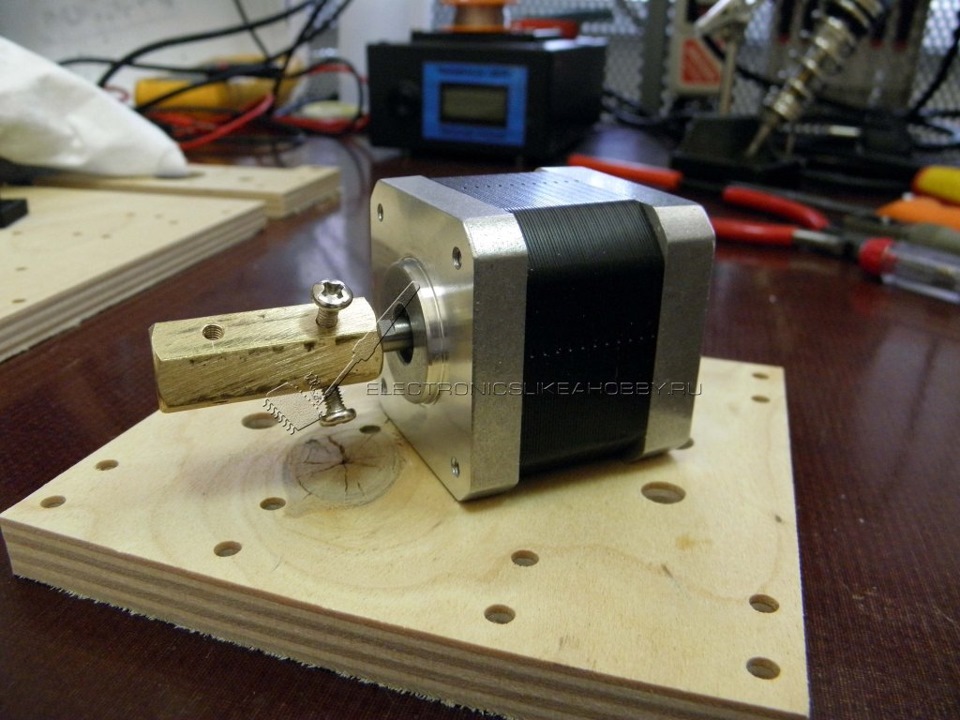

Применены шаговые двигатели от 5" советских дисководов, как на фото.

Перед установкой протянуть болты по краям и промазать лаком/краской , чтобы сами не раскручивались. Для снятия напрессованной алюминиевой бобышки пришлось попотеть. Сначала феном паяльной станции ее надо хорошо нагреть, затем при помощи двух больших одинаковых плоских отверток аккуратно снять , не допуская изгибающего усилия на вал двигателя. Разбирать двигатель не рекомендую , собрать будет крайне тяжело, ротор будет затирать за статор. Если двигатели давно валялись в пыли, можно продуть хорошо и смазать подшипники машинным маслом.

Разъемы от двигателей были срезаны и провод был удлинен шестижильным кабелем 6х0,22 без экрана для видеонаблюдения/охранных сигнализаций до необходимой длинны.(обрезки были отобраны у монтера на работе) Цвета жил практически совпали с цветами выводов шагового двигателя и это исключило путаницу с обмотками.

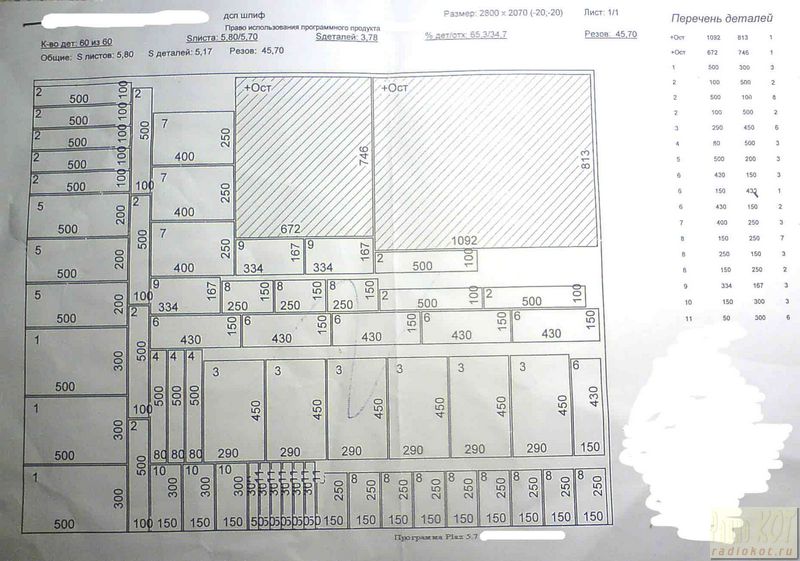

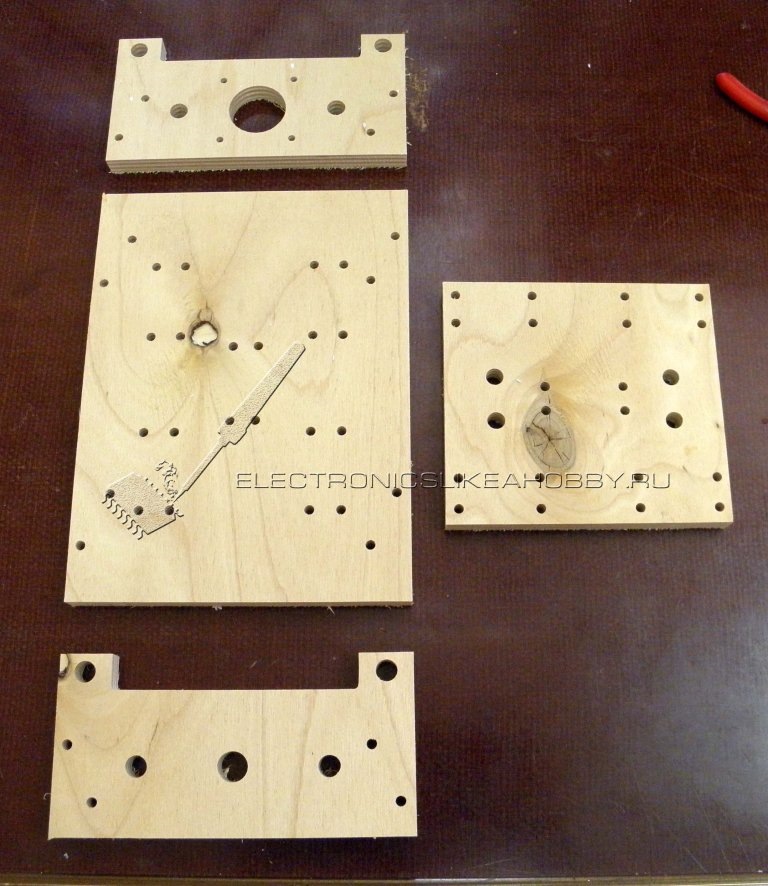

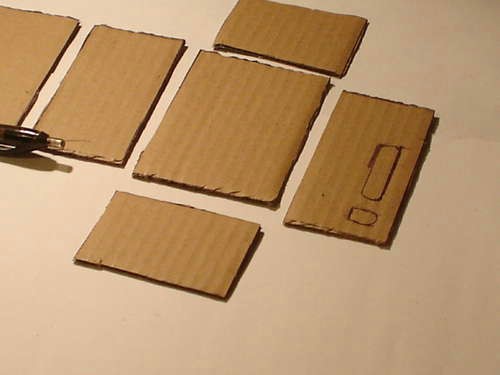

ДСП и раскрой листа.

В общем, из картинки заказа все ясно. Это комплект на три станка, для одного количество каждой детали поделить на три. Одна деталь потом будет дорабатываться электролобзиком. На чертеже указанны номера деталей, потом при сборке или на фото я буду ссылаться на эти номера.

Деталь номер 5 надо доработать, выпилить ножовкой или электролобзиком. Можно заказать сразу фигурную, но на порезке за это запросили просто непомерную сумму, и было решено выпилить самому.

Вот чертеж того, что должно получиться.

Идем в хозяйственный магазин и на рынок.

Нам понадобятся мебельные шариковые направляющие, примерно вот такие:

Мои немного отличались от чертежа, но принцип такой-же.

Понадобятся по 4 штуки длинной 185 мм, 215 мм, 280 мм (размер "А" по чертежу). В хозмаге были примерно по 6-8 грн за пару.

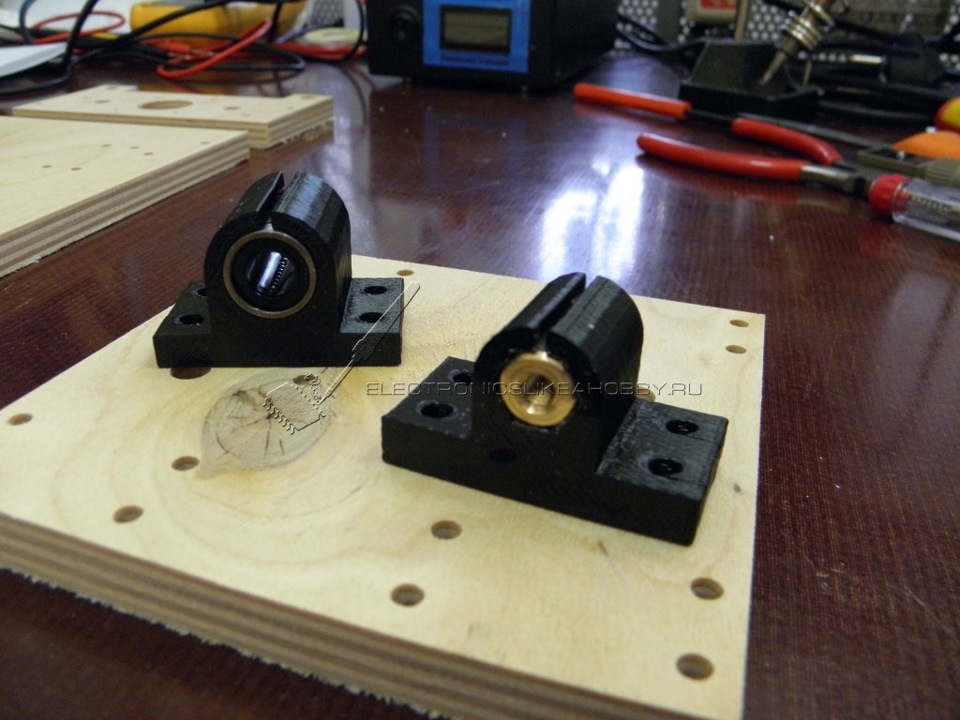

Подшипники. Купил 6 штук с маркировкой 626RS. Внутренний диаметр 6мм, наружный 19мм, толщина 6мм.

Ходовые винты. Было куплено две резьбовые шпильки с резьбой М6 длинной 1 метр каждая.

Метизы.

Точное количество не скажу, все покупалось пакетиками по 20-50 шт.

Мебельные гайки — резьба М6, их будем запрессовывать тисками в бруски из ДСП и крепить к подвижным столам. Чтобы не выпали, дополнительно фиксировал парой маленьких саморезов. Втулки под запресовку — резьба М4. Их будем запрессовывать в отверстия стола снизу, а потом винтом с барашком притягивать заготовку к столу.

Два маленьких толстых самореза — этих набрал жменю в ближайшей конторе по сборке компьютеров (для крепления вентиляторов), ими удобно крепить шариковые направляющие к ДСП, люфт практически исключен.

При сборке, под каждый саморез, надо сверлить отверстие меньшего диаметра и только потом вкручивать саморез, иначе ДСП будет крошиться. И гораздо точнее получается. Также все стыки перед сборкой промазывал клеем ПВА, лишняя жесткость конструкции не помешает.

Кроме вышеперечисленного также понадобятся:

— Кусочки листового алюминия толщиной 1 и 2 мм

— Поливочный силиконовый армированный шланг диаметром 10-12 мм — около метра (нужен мягкий)

— Различные метизы М3,М4,М5

— Кусок силиконового армированного шланга диаметром 5мм — 10-15 см

— Пластиковая баночка для завтраков с плотной крышкой квадратной формы, размер примерно 120*120*50

— Вентилятор от блока питания (желательно помощней) на моем написано 0,3А

— Накладная розетка 220вольт

— Трансформатор ТПП-261

— Концевые выключатели — 6шт

— Тумблер, гнездо для компьютерного шнура питания, различные провода

— Обрезки поролона, обрезки полистирола разной толщины (1-3мм).

— Хорошая металлическая линейка, штангельциркуль и точный уголок (если хотим достичь приемлемой точности)

— Смекалка, терпение и свободное время.

Часть вторая.

Сборка станка.

Основанием станка служит деталь № 1. К ней с двух длинных сторон прикручиваем саморезами по две планки № 2 как на фото. С одного торца прикручиваем планку № 11

Сверху прикручиваем четыре самых длинных направляющих. А уже к ним деталь № 3. Предварительно в ней по углам вкручиваем четыре винта М4 и фиксируем гайками. Сам стол будет сменный и сделан тоже из детали №3. Он притягивается к несущему столу уже гайками-барашками. В случае порчи после неудачных фрезеровок его можно заменить. А также подкладывая разные шайбы его можно выставить строго горизонтально по отношению к инструменту во всем диапазоне перемещений. В верхний стол снизу запрессовываем латунные гайки, для крепления деталей.

Направляющие нужно прикрутить строго параллельно, иначе будет клинить. Я первую прикручивал по разметке , остальные строго параллельно первой, прокладывая между ними ровные брусочки. Направляющие прикручены со сдвигом. В этом случае стол всегда имеет 4 точки опоры на подшипниках в центре направляющих и люфты под нагрузкой минимальны.

Ставим привод оси Х. Опора подшипника сделана из склеенных обрезков полистирола. Когда будет набрана нужная толщина, нагреваем подшипник и вдавливаем в пластик. Пластик ставим на ровной поверхности и рядом ставим шаговик. Вдавливаем до получения соосности с валом шаговика. Сам подшипник потом фиксируем хомутиком из алюминия.

Аналогично делаем вторую опору и закрепляем хомутом шаговик. Отрезаем нужной длинны ходовой винт и фиксируем гайками в подшипниках. Везде применяем контргайку и клей. Муфту между валом и шаговиком делаем из куска шланга и закрепляем хомутами.

К верхнему столу прикрепляем брусок с мебельной гайкой, отпиленный от второй детали № 11. Примерно как на фото для привода оси Y:

Теперь можно прокрутить ходовой винт и проверить перемещение стола без заеданий и люфтов. После этого можно поставить концевые выключатели с обеих сторон и припаять провода.

Собираем портал.

Слева и справа от шаговика прикручиваем две детали №6. Не забываем про уголок и линейку. Все должно быть параллельно и перпендикулярно. А уже к ним прикручиваем деталь №5 и №4:

К деталям 4 и 5 прикручиваем по две направляющих средней длинны , тоже со сдвигом одна к другой. А уже к ним прикручиваем стол по оси Y. Деталь №7.

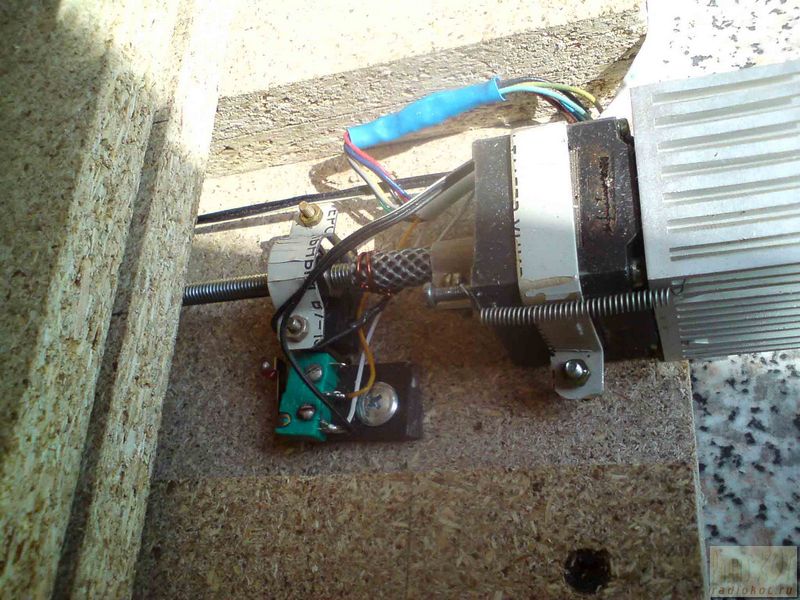

В пазу между деталями 5 и 4 крепим шаговый двигатель,

подшипник к детали №6,( плохо видно, он за проводом)

и к столу привод от винта. Не забываем установить и концевики.

На стол оси Y крепим четыре самые короткие направляющие для оси Z. Также со сдвигом и параллельно друг к другу.

К ним крепим стол для оси Z. Также как и стол по оси Х снабжаем четырьмя винтами М4 и крепим на них второй стол с инструментом, притягивая гайками-барашками. Потом этот стол с инструментом можно быстро менять на другой. Это детали № 8.

Собираем привод оси Z. На фото достаточно понятно как собрать.

Собираем бокс для электроники, прикрутив полочки — детали №9 и №10.

К верхней полке прикручиваем мини-пылесос из коробочки для завтраков и компьютерного вентилятора с тонким поролоном внутри.

Также на ней устанавливаем тумблер включения и пропускаем через нее шланг забора воздуха от режущего инструмента

Теперь в боксе устанавливаем электронику, крепим трансформатор, розетку, разъем питания, и делаем разводку проводов.

Часть третья.

Итак, сборка окончена, пора пробовать.

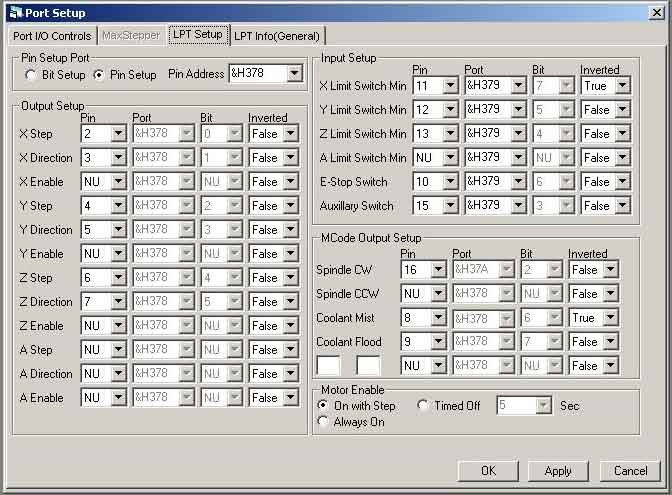

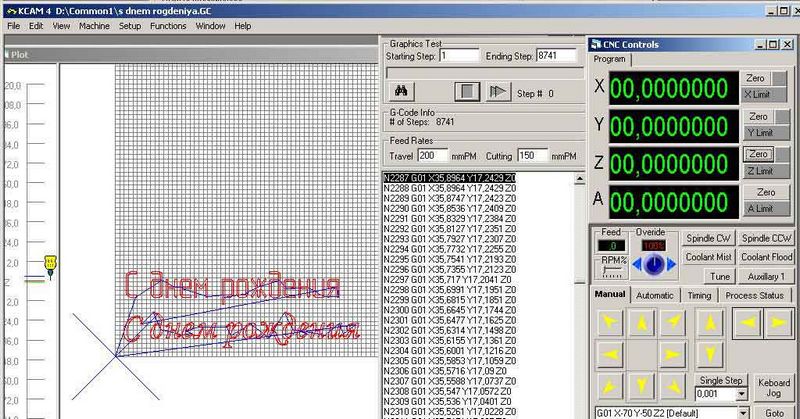

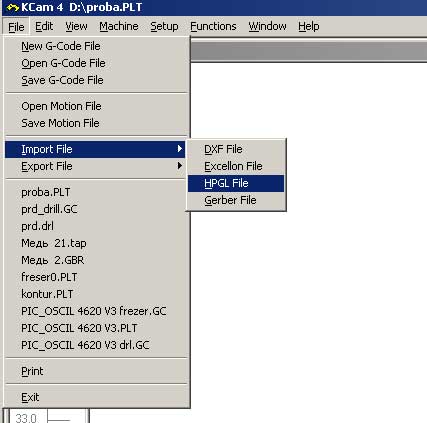

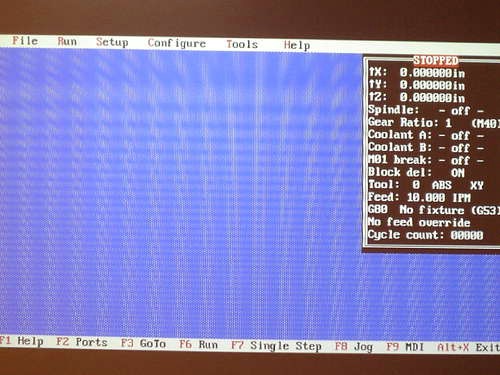

Сначала ищем в интернете программу Ксам4 (у меня версия 4.00.50)

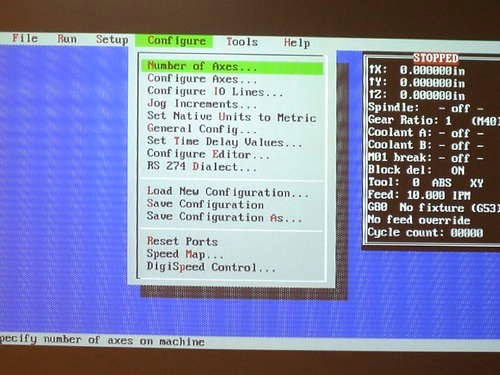

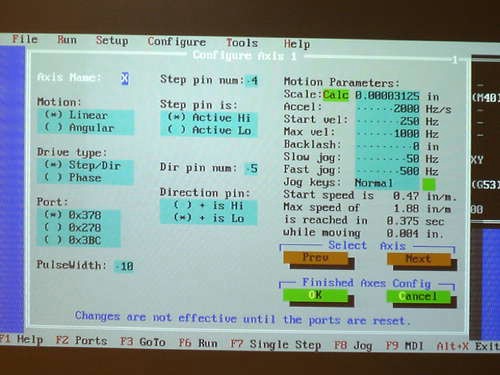

Инсталлируем, Настраиваем. Советов по настройке много в интернете (в том числе и инструкция на русском), но я думаю следующие картинки очень помогут с настройками под этот станок.

Теперь пора освоиться с программой, покрутить все оси, убедиться что ничего не подклинивает, нет пропуска шагов. Потом надо настроить главный стол параллельно оси Y с помощью прокладываемых шайб. На этом сборку и настройку можно считать законченной.

Первая пробная деталь.

Берем кусочек алюминия и гравируем надпись.

G-коды для нее можно скачать в конце статьи.

Часть четвертая.

Делаем печатную плату.

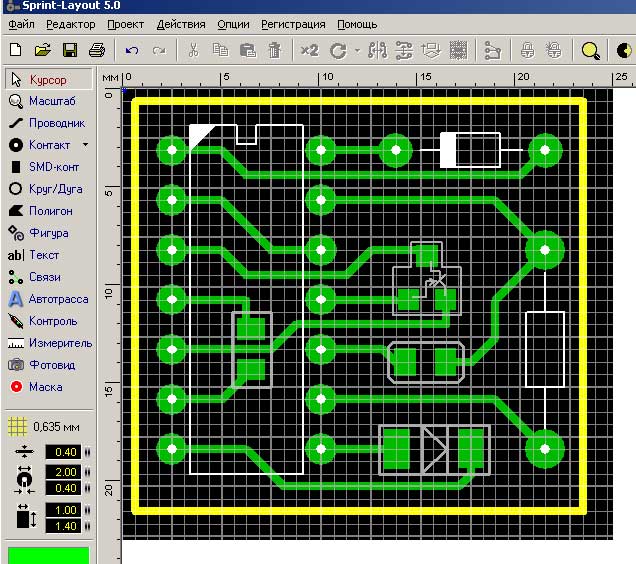

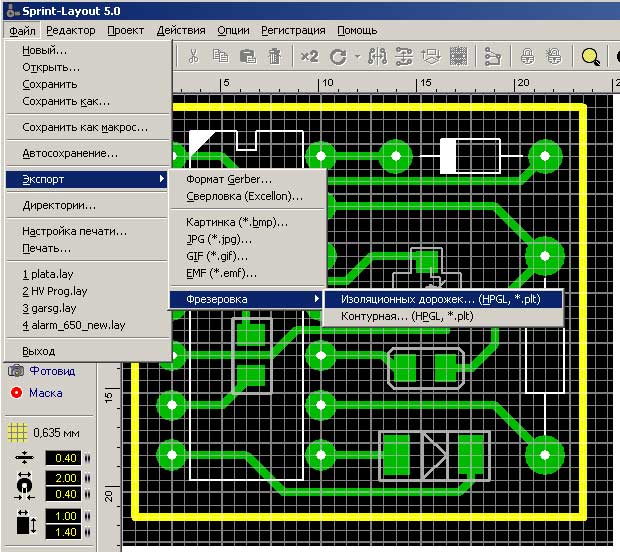

Пример изготовления печатной платы, разработанной в программе Sprint-Layout 5.0

Сначала делаем разводку печатной платы, как обычно.

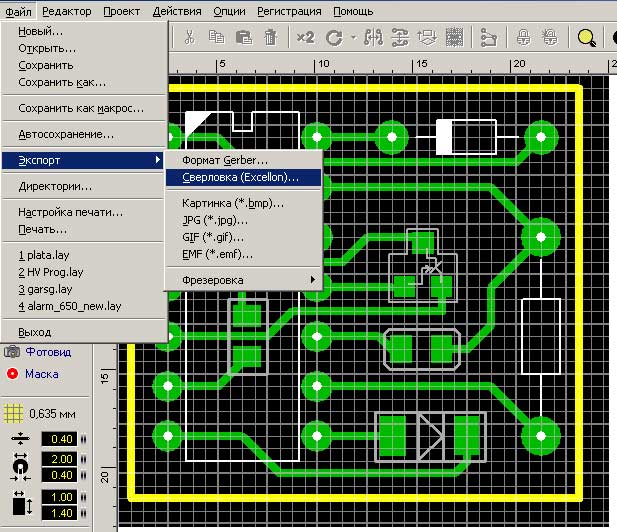

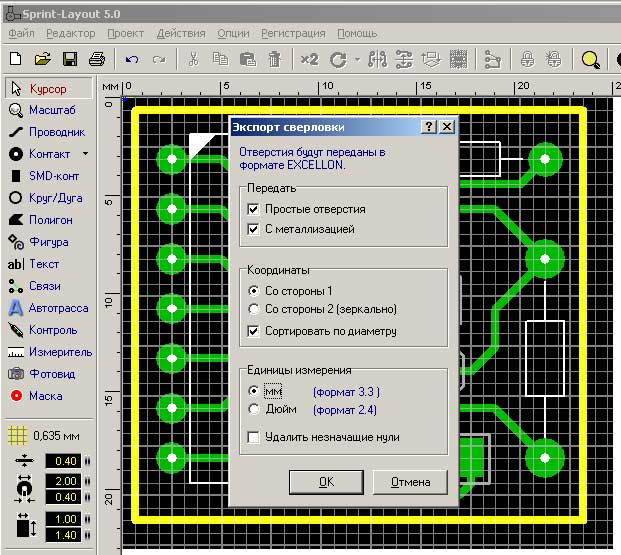

После окончания разводки экспортируем сверловку:

Следует заметить, что сверловку и фрезеровку платы на станке нужно делать с одной установки. Нужно только менять инструмент.

Для сверления — сверло, лучше твердосплавное. Для фрезеровки специальная фреза.

Ее можно изготовить на алмазном круге самому из твердосплавного сверла.

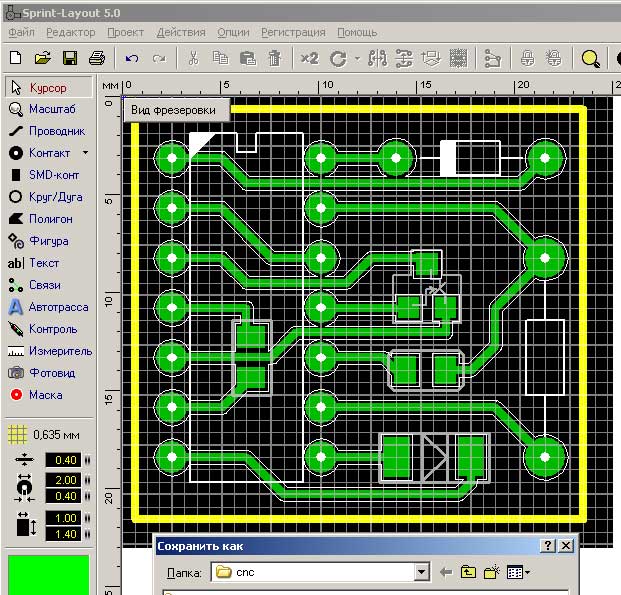

Теперь сделаем экспорт фрезеровки контуров проводников:

Ширина — половина диаметра фрезы.

Подготовка в Sprint-Layout закончена.

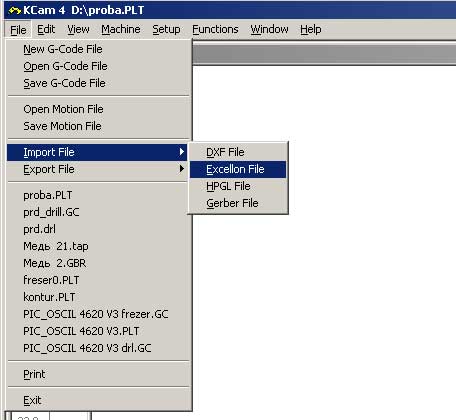

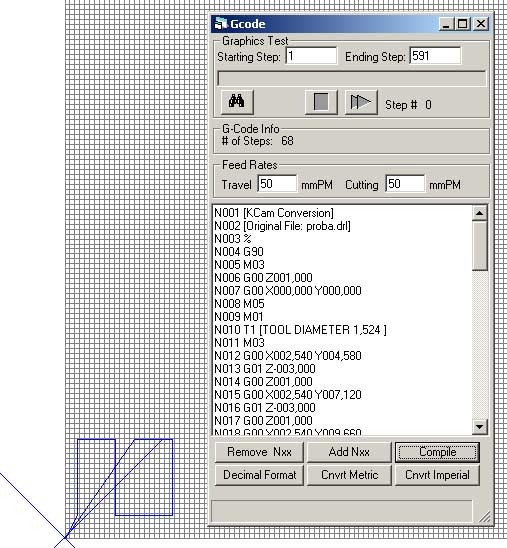

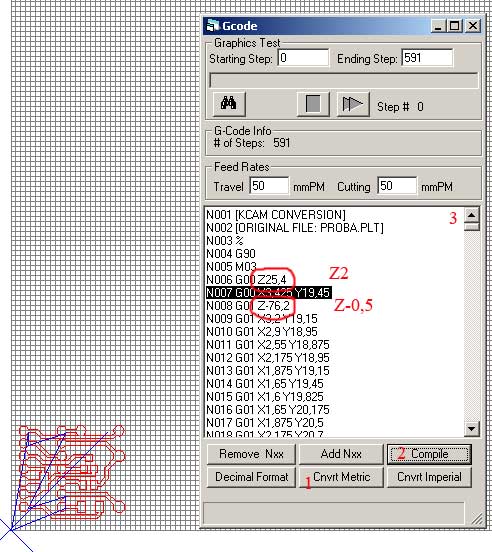

Загружаем Ксам и импортируем сверловку.

После автоматической обработки получим:

Теперь можно сверлить.

С фрезеровкой сложнее, Спринт передает в дюймовых размерах и путает высоту, поэтому импортируем фрезеровку

После автоматической обработки нажимаем кнопочку №1 и потом №2.

После обработки видим, что по оси Z большие значения (3). Надо выгрузить G-коды и в текстовом редакторе сделать замену на указанные во всем файле (их там много!), а потом загрузить обратно.

Теперь можно и фрезеровать.

- Разделы сайта

- Интересное предложение

- Лучшее

- Статистика

- Приступаем к работе по изготовлению самодельного контроллера ЧПУ

- Изготовление схемы контроллера для ЧПУ станка

- Установка Turbo CNC

- Настройка Turbo CNC

- Изготавливаем тестовую ось ЧПУ станка

- Тестирование

- Делаем корпус для контроллера ЧПУ станка

- Возможные применения нашего контроллера и собранного ЧПУ станка

Разделы сайта

Интересное предложение

Лучшее

Статистика

Designed by:

Самый простой способ изготовить самодельный ЧПУ станок — это распотрошить какой либо девайс имеющий шаговые двигатели. Например старый принтер или сканер.

Именно об изготовлении ЧПУ станка своими руками из последнего и пойдет речь в сегодняшней статье.

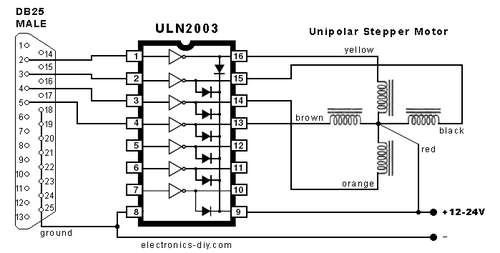

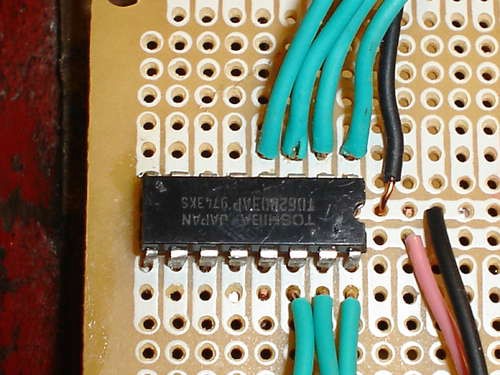

Итак, для создания небольшого станка нам потребуется выпотрошить старый сканер, из него можно извлечь следующие полезные вещи: микросхему ULN2003, шаговый двигатель и пару стальных прутков.

Кроме этого возьмем картонную коробку для изготовления корпуса нашего контроллера. Можно сделать ее и из текстолита или фанеры, особой разницы тут нет, просто картон легче обрабатывается простыми ножницами.

Подготовим инструменты, вот список того, что мы будем использовать:

Кусачки

Ножницы

Клеевой пистолет

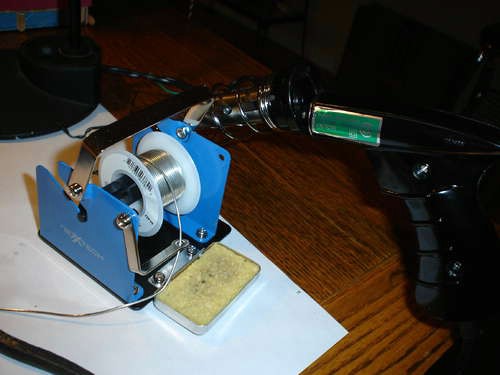

Паяльник и принадлежности для пайки

Для изготовления контроллера нам так же понадобиться:

Разъем DB-25 (на LPT порт) с проводом

Цилиндрическое гнездо для питания контроллера ЧПУ станка

Для испытательного стенда

Стержень с резьбой в качестве ходового винта

Подходящая под ходовой винт гайка

А так же разные шурупы, шайбы и куски древесины

Подключать все это будем к компьютеру, который имеет порт принтера, а в качестве программного обеспечения будем использовать программу для работы на ЧПУ станке TurboCNC.

Скачать TurboCNC можно здесь .

Приступаем к работе по изготовлению самодельного контроллера ЧПУ

Для того, чтобы изготовить самодельный контроллер для ЧПУ станка извлекаем из сканера плату управления и шаговый двигатель. Для этого нужно просто снять стекло сканера и вывернуть несколько винтов.

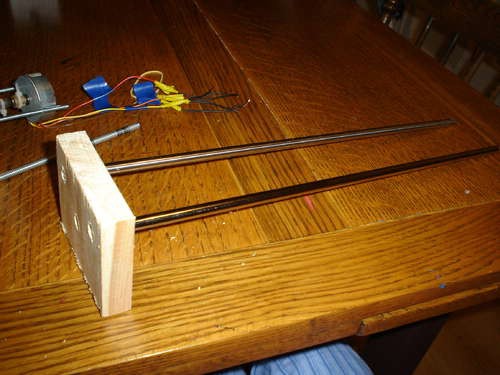

Кроме шагового двигателя и платы управления снимаем стальные стержни, которые будем использовать для изготовления тестового портала.

Нам нужна микросхема управления ULN2003. Если если ваш сканер собран на другой микрухе, то не беда, ULN2003 можно приобрести отдельно, стоимость ее не велика, около 10-20 рублей. Но если она имеется на плате, то ее нужно аккуратно выпаять. Сначала разгореваем паяльником олово и при помощи отсоса удаляем его. Потом аккуратно засовываем под микросхему конец отвертки и осторожно прикасаясь жалом паяльника к каждому выводу микросхемы, нажимаем на отвертку.

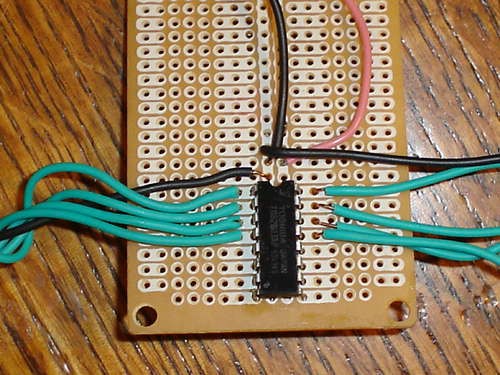

Изготовление схемы контроллера для ЧПУ станка

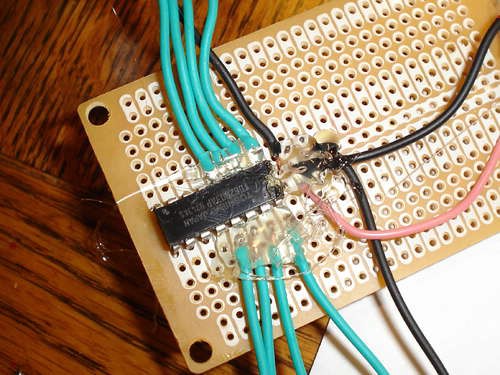

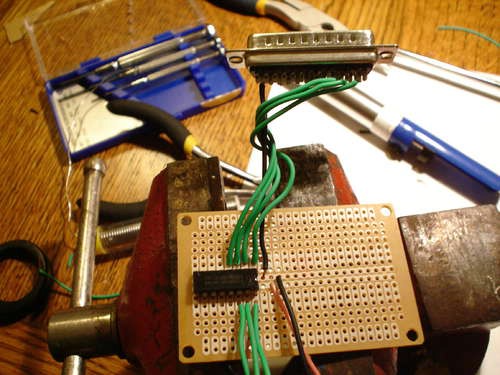

Аккуратно припаиваем микросхему на плату. Можно использовать макетную плату для первой сборки и проверки работоспособности контроллера.

На макетной плате, что на фотографии, имеется две шины электропитания, поэтому положительный вывод ULN2003 (смотрим схему на рисунке ниже) припаиваем к одной из них, а отрицательный — к другой.

Затем, соединяем вывод 2 коннектора параллельного порта с выводом 1 ULN2003. Вывод 3 коннектора параллельного порта соединяется с выводом 2 ULN2003, вывод 4 — с выводом 3 ULN2003 и вывод 5 — с выводом 4 ULN2003.

Вывод нуля — 25 параллельного порта припаиваем к отрицательной шине питания макетной платы.

Теперь припаиваем шаговый двигатель к управляющему устройству.

Делать это придется методом научного тыка или найдя документацию на выводы вашего электродвигателя.

Легче всего припаять провода так, чтобы потом цеплять на них зажимы-крокодилы. Так же можно использовать клеммы с винтовым креплением или еще что-нибудь подобное.

Соединяем провода с выводами 16, 15, 14 и 13 микросхемы ULN2003.

Теперь припаиваем провод к положительной шине питания.

Управляющее устройство почти готово.

Остается подсоединить к шинам электропитания на макетной плате гнездо электропитания.

Для того, чтобы провода не отламывались, фиксируем из термоклеем из пистолета.

Установка Turbo CNC

С контроллером на базе микросхемы ULN2003 точно будет работать ПО Turbo CNC.

Как я уже писал, скачать Turbo CNC можно здесь .

Как установить программу, думаю объяснять не стоит.

Единственным нюансом Turbo CNC является то, что она хорошо работает под MS-DOS, в режимах совместимости Windows могут возникать ошибки.

На мой взгляд это плюс, так как можно за копейки собрать отдельный комп для ЧПУ станка или купить очень старый ноутбук.

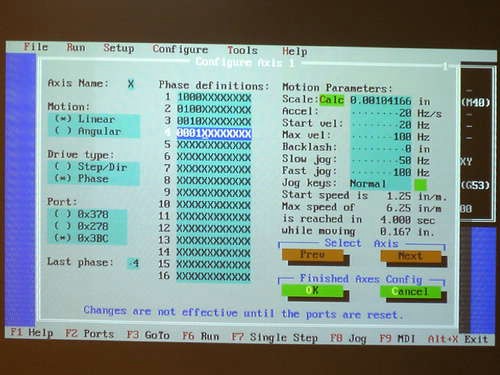

Настройка Turbo CNC

После загрузки Turbo CNC появиться экран, похожий на изображенный ниже.

Нажимаем пробел. Теперь мы находимся в главном меню программы.

Жмем F1, и при помощи клавиш со стрелками выбираем меню «Configure».

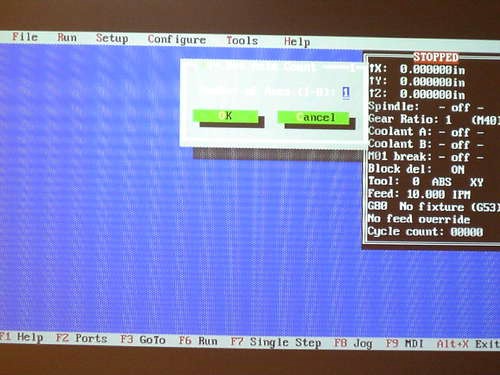

Затем выбераем «number of axis». Жмем Enter.

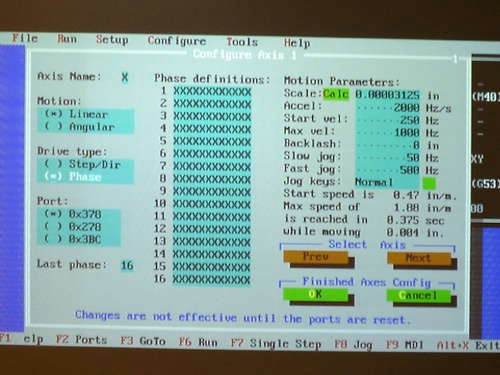

Вводим количество осей, которые будут использоваться. Поскольку у нас только один мотор, выбираем «1». Жмем Enter чтобы продолжить. Снова жмем F1 и в меню «Configure» выбираем пункт «Configure axes», затем дважды жмем Enter.

Появится следующий экран. Нажимайте Tab пока не перейдете к ячейке «Drive Type». При помощи стрелки вниз выбираем пункт «Phase». Снова при помощи Tab выбираем ячейку «Scale». Чтобы использовать калькулятор, нам нужно найти число шагов, которые двигатель делает за один оборот. Зная номер модели двигателя, можно установить на сколько градусов он поворачивается за один шаг. Чтобы найти число шагов, которые двигатель делает за один оборот, теперь нужно поделить 360 на число градусов за один шаг. Например, если мотор поворачивается за один шаг на 7,5 градусов, 360 поделить на 7,5 получится 48. Число, которое получится у вас, забиваем в калькулятор шкалы (scale calculator).

Остальные настройки оставляем как есть. Жмем OK, и копируем число в ячейке Scale в такую же ячейку на другом компьютере. В ячейке Acceleration установите значение 20, поскольку установленных по умолчанию 2000 слишком много для нашей системы. Начальную скорость установите равной 20, а максимальную — 175. Нажимаем Tab пока не дойдете до пункта «Last Phase». Устанавливаем в нем значение 4. Нажимаем Tab пока не дойдем до первого ряда иксов.

Копируем следующее в четыре первых ячейки:

Остальные ячейки оставляем без изменений. Выбираем OK.

Теперь Turbo CNC настроен на работу с нашим контроллером.

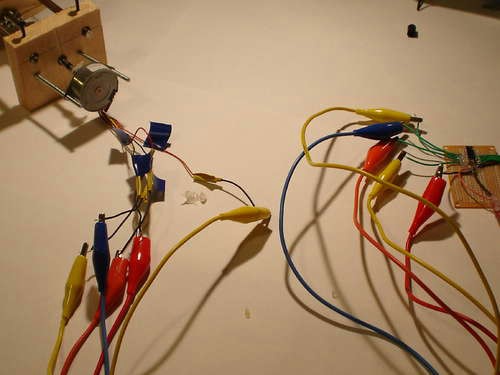

Изготавливаем тестовую ось ЧПУ станка

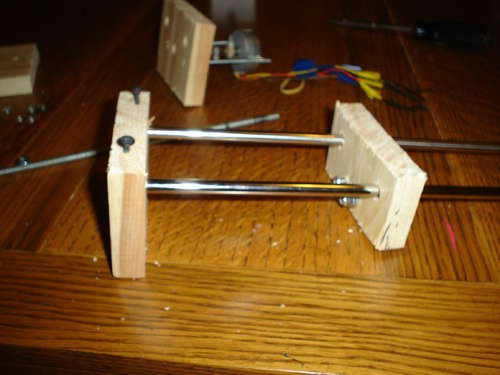

Отрезаем 3 деревянных бруска и скрепляем их друг с другом. Чтобы получить ровные отверстия проводим на поверхности дерева ровную линию. Сверлим на линии два отверстия. Еще 1 отверстие делаем посередине ниже первых двух. Отсоединяем бруски друг от друга.

Через два отверстия, что находятся на одной линии, вставляем стальные прутки. Закрепить прутки проще всего с помощью небольших шурупов.

Продеваем прутки на второй деревянный брусок.

На одной стороне крепим двигатель.

Чтобы закрепить шаговый электродвигатель, можно воспользоваться двумя отрезками стержня с резьбой 1/8.

Брусок с шаговым двигателем надеваем на свободный конец стальных прутов.

Снова крепим их шурупами.

Сквозь третье отверстие продеваем ходовой винт. На него ставим гайку и затем вставляем в отверстие во втором бруске.

Поворачиваем винт до тех пор, пока он не пройдет сквозь все отверстия и не дойдет до вала двигателя.

Соединить вал двигателя и стержень проще всего при помощи резинового шланга и зажимов из проволоки.

На втором бруске ходовая гайка удерживается с помощью дополнительных гаек и винтов.

И в завершение, отрезаем брусок из дерева для подставки.

Крепим ее шурупами ко второму бруску.

Проверяем, установлена ли подставка ровно на поверхности.

Регулировать положение подставки на поверхности можно при помощи дополнительных винтов и гаек.

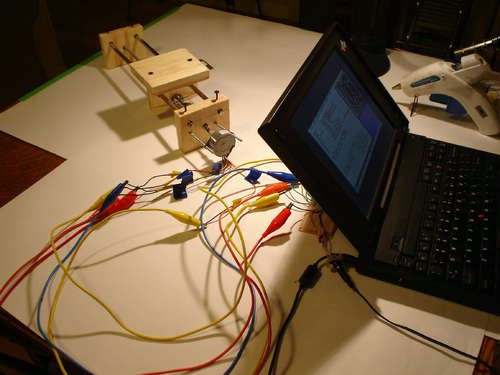

Тестирование

Соединяем двигатель с контроллером.

Для этого соедините общий провод шагового двигателя (смотрите документацию к двигателю) с проводом, который был припаян к положительной шине питания.

Другие четыре провода соединяем путем проб и ошибок.

Просто цепляем их все, и затем меняем порядок соединения, если шаговый двигатель делает два шага вперед и один назад или что-либо подобное.

Для тестирования подключаем 12 В 350 мА источник питания постоянного тока, проще всего использовать блок питания от компьютера.

Затем соединяем разъем DB25 c компьютером.

Смотрим и тестируем в TurboCNC правильно ли соединен двигатель.

В результате тестирования и проверки правильного подсоединения двигателя у вас должен получиться полностью работоспособная ость ЧПУ станка.

Чтобы проверить масштабирование нашего ЧПУ, прикрепляем к нему маркер и прогоняем тестовую программу.

Измеряем получившуюся линию. Если длина линии составляет порядка 2-3 см, устройство работает правильно.

В ином случае, проверяем вычисления которые мы делали выше.

Если все получилось, то поздравляю, самое трудное уже позади! Остаются мелочи.

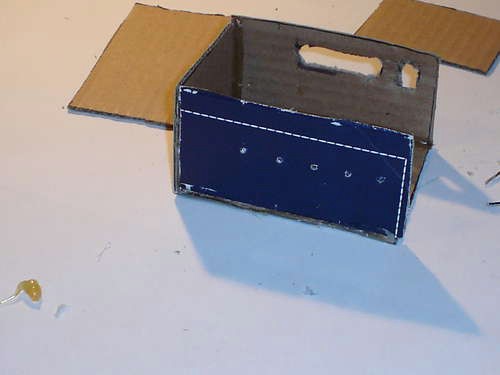

Делаем корпус для контроллера ЧПУ станка

Изготовление корпуса для контроллера ЧПУ станка — это завершающий этап нашего станкостроения.

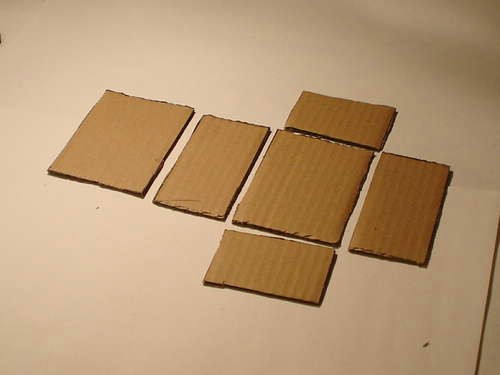

У нашего образца плата имеет размер 5 на 7,5 см, поэтому корпус сделаем размером 7,5 на 10 на 5 см, чтобы оставить достаточно места для проводов.

Из картонной коробки вырезаем стенки.

Вырезаем 2 прямоугольника размером 7,5 на 10 см, еще 2 размером 5 на 10 см и еще 2 размером 7,5 на 5 см.

В них нужно вырезать отверстия для разъемов. Обведите контуры разъема параллельного порта на одной из 5 х 10 стенок.

На этой же стенке обведите контуры цилиндрического гнезда для питания постоянного тока. Вырежьте по контурам оба отверстия.

То, что вы будете делать дальше, зависит от того, припаивали ли вы к проводам двигателя разъемы.

Если да, то закрепите их снаружи второй пока пустой стенки размером 5 х 10. Если нет, проткните в стенке 5 отверстий для проводов. При помощи клеевого пистолета соедините все стенки вместе. Снаружи углы можно зафикстировать прозрачным скотчем. Корпус нашего контроллера ЧПУ станка можно покрасить.

Теперь нужно вставить все компоненты внутрь корпуса.

Убедитесь, что на разъемы попало достаточно много клея, потому что они будут подвергаться большим нагрузкам.

Чтобы коробка оставалась закрытой, нужно сделать защелки. Из пенопласта вырезаем пару ушек. Затем вырезаем пару полос и четыре небольших квадратика. Приклеиваем по два квадратика к каждой из полос как показано на рисунке. Клеим ушки по обеим сторонам корпуса. Сверху коробки приклеи ваем полосы. Этим и завершаем изготовление корпуса.

Возможные применения нашего контроллера и собранного ЧПУ станка

Этот контроллер и наш ЧПУ станок можно применять как плоттер, небольшой фрезер по дереву, пластику и гравировке. Необходимо только помнить о том, что двигатели не могут выдать большую мощность, и не пытаться работать фрезой на 10 с большой скоростью.

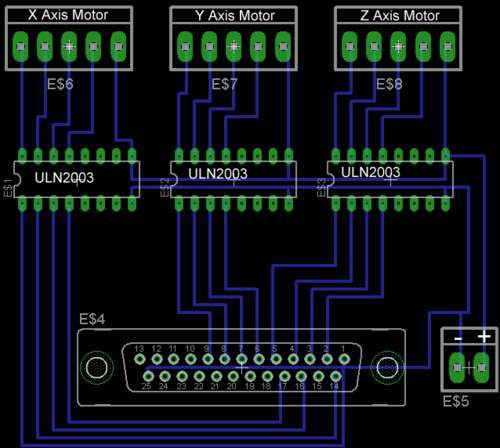

А вот схема и инструкции по изготовлению контроллера с тремя осями.

Чтобы настроить TurboCNC, повторяем все то, что у нас было указано выше, но в поле «number of axis» ставим 3.

Для настройки первой оси ничего из сделанного не меняем, для второй оси тоже, но в строках первых четырех фаз вводим следующее:

Для третьей оси в строках первых четырех полях вводим:

Данная статья является переводом с английского : Easy To Build Stepper Controller from Recycled Materials.

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность» сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то «нацарапать», получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

>