Для того чтобы и арматура и бетон работали, как единая железобетонная конструкция, арматура должна быть должным образом защемлена в бетоне. Достигается соблюдением следующих конструктивных требований:

- Уплотнение бетонной смеси

- Чтобы этого не допустить, бетонная смесь в процессе укладки уплотняется

- Подвижность бетонной смеси определяют следующим образом:

- Расплыв конуса бетонной смеси определяется по нижнему диаметру лепешки

- Вибрационное уплотнение

- Минимальное расстояние между стержнями арматуры

- Защитный слой бетона

- Анкеровка арматуры

- удобоукладываемость

- плотность

- пористость

- расслаиваемость

- сохраняемость свойств во времени (жизнеспособность)

- входной контроль БСГ

- Удобоукладываемость

- Плотность

- Пористость (воздухосодержание)

- Расслаиваемость

- Сохраняемость

- Входной контроль бетонной смеси (БСГ) на строительной площадке

- Предисловие

- 1 Область применения

- 2 Нормативные ссылки

- 3 Правила отбора проб и проведения испытаний

- 4 Определение удобоукладываемости бетонной смеси

Уплотнение бетонной смеси

Необходимость в уплотнении бетонной смеси возникла с тех пор, как в бетонные изделия стали добавлять металлическую арматуру. Дело в том, что бетонная смесь является достаточно вязкой жидкостью и если ее просто залить в форму, созданную опалубкой, где на необходимом расстоянии от низа будущей конструкции расположена арматура, то бетонная смесь может и не занять весь объем формы и мешать ей это сделать будет арматура.

А если арматура в готовой конструкции не защемлена бетоном, то это уже не единая конструкция, а комбинированная. Причем несущая способность комбинированной конструкции из слоя бетона и стержней арматуры будет в несколько раз меньше, чем несущая способность единой монолитной конструкции. Понять почему это так, поможет следующий простенький пример:

Когда арматура надежно защемлена бетоном, то она является частью сечения элемента. Момент инерции армированной части сечения (как правило — это растянутая зона с трещинами, позволяющими не учитывать работу бетона в растянутой зоне) определяется по следующей формуле:

где Аs — площадь сечения арматуры, ho — расстояние от верха элемента до центра тяжести стержней арматуры, у — высота сжатой зоны бетона, n — количество стержней арматуры.

Например, для конструкции с ho = 8 см, армированной 1 стержнем (n = 1) диаметром d = 1 см и высотой сжатой зоны y = 5 см, момент инерции растянутой зоны сечения составит:

Ip = 3.14·1 2 (8 — 5) 2 /4 + 1·3.14·1 4 /64 = 7.068 + 0.049 = 7.11 см 4

А если та же арматура будет работать как отдельный элемент конструкции, то ее момент инерции составит:

I а p = nПd 4 /64 + 1·3.14·1 4 /64 = 0.049 см 4

И таким образом эффективность использования арматуры в этом случае снижается в 7.11/0.049 = 144 раза и такая арматура практически не влияет на несущую способности конструкции. В бетоне же, лишенном взаимодействия с арматурой, высота сжатой зоны приведенного сечения значительно уменьшается, что приводит к многократному уменьшению момента инерции и момента сопротивления приведенного сечения.

Чтобы этого не допустить, бетонная смесь в процессе укладки уплотняется

Впрочем, "уплотнение" — достаточно условный термин, так как под уплотнением следует понимать не изменение плотности бетонной смеси, а увеличение объемного веса конструкции за счет заполнения бетонной смесью всех возможных дыр и щелей, возникших после укладки бетонной смеси. И в этом смысле уплотнение бетонной смеси больше напоминает процесс подселения жильцов в квартиры, также называвшийся уплотнением. Методов уплотнения бетонной смеси за последнее время придумано не мало. Суть большинства методов уплотнения сводится к тому, чтобы увеличить инертную массу бетонной смеси, так как гравитационной массы для уплотнения часто не достаточно. При этом выбор метода уплотнения зависит от удобоукладываемости бетонной смеси. А удобоукладываемость бетонной смеси в свою очередь характеризуется подвижностью или жесткостью бетонной смеси.

ГОСТ 7473-94 "Смеси бетонные. Технические условия" определяет 3 основных группы бетонных смесей: подвижные (П), жесткие (Ж) и сверхжесткие (СЖ). Жесткие и сверхжесткие смеси используются при изготовлении конструкций в заводских условиях. Для уплотнения таких смесей используется трамбование, прокат, прессование, вибрирование с пригрузом. Более подробно методы определения жесткости и уплотнения таких смесей мы рассматривать не будем.

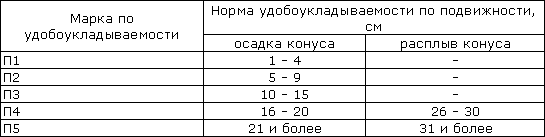

На строительных площадках обычно используются подвижные бетонные смеси. Для характеристики подвижных смесей по удобоукладываемости используются следующие марки:

Таблица 256.2. Марки по удобоукладываемости (согласно ГОСТ 7473-94)

В целом осадка конуса показывает, на сколько сантиметров просядет, а расплыв конуса — на сколько расплывется отформованная бетонная смесь после снятия конуса.

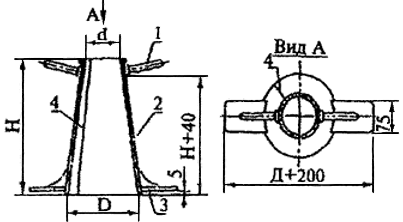

Осадка конуса (ОК) используется для оценки удобоукладываемости более жестких смесей, расплыв конуса (РК) — для так называемых литых смесей. Чтобы определить подвижность бетонной смеси используется специальный конус с оговоренными ГОСТом 10181-200 размерами (высота нормального конуса составляет Н = 30 см, верхний диаметр d = 10 см, нижний диаметр D = 20 см), линейка для измерения осадки конуса, загрузочная воронка, кельма, секундомер, гладкий стальной или пластмассовый лист размерами 70х70 см, а также металлический стержень диаметром 16 мм и длиной 60 см с закругленными концами (зачем все это нужно, мы узнаем чуть позже). Нормальный конус используется для определения подвижности бетонной смеси с зернами крупного заполнителя ≤ 40 мм. Для бетонной смеси с заполнителем более крупных размеров используется увеличенный конус. Выглядит нормальный конус так:

Рисунок 328.1. Стандартный конус для испытаний: 1 — ручки, 2 — корпус из листовой стали толщиной не менее 1.5 мм, 3 — упоры для ног, 4 — сварной шов.

Подвижность бетонной смеси определяют следующим образом:

На горизонтальную ровную поверхность укладывается чистый лист 70х70 см, поверхность листа смачивается. Чтобы конус плотно примыкал к листу, обычно становятся на упоры. Через воронку в конус насыпают бетонную смесь в три слоя примерно одинаковой высоты. Каждый слой уплотняется штыкованием. Для этого используется металлический стержень (штырь). Суть штыкования состоит в нанесении сильных ударов бетонной смеси. Причем удары наносятся не в одно место, а по всей площади бетонной смеси. Каждый слой должен уплотняться 25 ударами. Бетонные смеси марок П4-П5 насыпаются в конус в один слой и уплотняются 10 ударами. Если используется увеличенный конус, то количество ударов возрастает до 56. На наполнение конуса бетонной смесью и штыкование ГОСТом отводится не более 3 минут. В процессе наполнения и штыкования конус должен быть плотно прижат к листу.

После уплотнения последнего слоя воронка снимается, излишек бетонной смеси удаляется кельмой вровень с обрезом конуса, оставшаяся бетонная смесь заглаживается. После этого конус берут за ручки и аккуратно снимают, перемещая его вертикально, чтобы не зацепить отформованную бетонную смесь, и ставят конус рядом со смесью на лист. На снятие конуса отводится 5-7 секунд.

После этого определяется осадка конуса. Для этого на верх конуса укладывается штырь, а линейкой с точностью до 0.5 см определяется расстояние от низа штыря до верха бетонной смеси. Если отформованная бетонная смесь развалилась в процессе снятия конуса, то замер не проводят, а повторяют испытание на новой пробе из той же бетонной смеси.

Для определения осадки конуса проводится два замера. Осадка конуса определяется с округлением до сантиметров, как среднее арифметическое значение от результатов 2 испытаний. При этом расхождения в результатах должны быть не больше

1 см при ОК 16 см.

Если расхождения в результатах 2 испытаний больше указанных, то проводятся повторные испытания. Общее время на 2 испытания не должно превышать 10 минут.

Расплыв конуса бетонной смеси определяется по нижнему диаметру лепешки

которая образовалась в результате расплыва бетонной смеси. Диаметр определяется измерением лепешки в двух взаимно перпендикулярных направлениях с точностью до 0.5 см. Расплыв конуса определяется с округлением до сантиметров, как среднеарифметическое значение от результатов 2 испытаний. При этом расхождения в результатах должны быть не больше 3 см. При больших расхождениях проводятся повторные испытания.

Конечно же при строительстве небольшого домика для себя, жены и детей мало кто обзаводится вышеуказанными хитроумными приборами и инструментами. Тем не менее оценить приблизительно подвижность бетонной смеси можно и в домашних условиях. Для этого потребуется старое железное ведро без дна. А если у вас вдруг такого ведра нет, то обратитесь к теще у нее таких должно быть несколько. Ну а все остальное, необходимое для испытаний, если уж вы затеяли стройку, у вас точно найдется.

Напомню, вся эта возня с определением осадки конуса нужна для того, чтобы подобрать оптимальный метод уплотнения. Впрочем, на небольших строительных площадках из всех возможных способов уплотнения используются или вибрирование или штыкование.

Суть штыкования описана выше и применяется только в крайних случаях, если нужно забетонировать конструкцию небольшого объема, при этом в качестве штыка может использоваться штыковая лопата. Но все равно такой метод уплотнения является очень не надежным и если вы собираетесь уплотнять бетонную смесь именно таким методом, то расчетную прочность бетона следует уменьшить, умножив прочность бетона на коэффициент качества работ. В этом случае значение коэффициента качества работ можно принять равным γк = 0.6-0.8.

Вибрационное уплотнение

Бетонная смесь может быть уплотнена объемным, поверхностным, погружным или контактным способом передачи вибрационного воздействия. На небольших строительных площадках используются как правило поверхностные или погружные вибраторы. При вибрации уплотнение бетонной смеси достигается за счет встряхивания бетонной смеси и также за счет тиксотропности — переходу бетонной смеси в жидкое состояние за счет значительного уменьшения вязкости при вибрировании.

Поверхностные вибраторы эффективны при высоте бетонируемой конструкции не более 25 см при арматуре только в растянутом зоне, 12 см при армировании и растянутой и сжатой зоны. Наиболее эффективными считаются высокочастотные вибраторы с частотой колебаний 4500 колебаний/мин и амплитудой 0.15-0.2 мм. При использовании вибраторов с нормальной частотой колебаний 300 колебаний/мин амплитуда колебаний должна составлять не менее 0.3-0.35 мм, для жестких смесей амплитуда колебаний составляет 0.5-0.7 мм.

При подвижности бетонной смеси ОК ≤ 1 см следует использовать погружные вибраторы. Эффективность погружных вибраторов зависит от радиуса действия вибратора. При высоких частотах радиус действия вибратора меньше, чем при низких. Как правило радиус действия погружных вибраторов составляет 8-10 диаметров наконечника (булавы). Чем больше подвижность бетонной смеси, тем больше радиус действия вибратора.

Эффективность использования вибраторов также зависит от времени вибрирования. При малом времени вибрирования бетонная смесь не успевает уплотниться, при долгом времени бетонная смесь начинает расслаиваться, что также не желательно. В целом чем больше подвижность бетонной смеси, тем меньше времени требуется для вибрирования одного участка. Как правило оптимальное время вибрирования подвижных бетонных смесей составляет 20-40 секунд. Кроме этого достаточность вибрирования определяется визуально: если бетонная смесь перестала оседать и на поверхности выступило цементное молочко, то вибрацию можно прекращать.

Примечание: Тема уплотнения бетонной смеси достаточно обширная. Здесь же представлены только базовые сведения о принципах и методах уплотнения.

Тем не менее одного только уплотнения бетонной смеси для обеспечения надежной анкеровки арматуры недостаточно. Если расстояние между стержнями арматуры будет меньше размера зерен крупного наполнителя — щебня, то сколько бетонную смесь ни уплотняй, а щебень между стержнями не пройдет.

Минимальное расстояние между стержнями арматуры

СНиП 2.01.03-84 предъявляет к расстоянию между стержнями арматуры следующие требования:

1. Если для уплотнения бетонной смеси будет использоваться погружной вибратор, то расстояние между стержнями в свету (расстояние между центрами сечения арматурных стержней минус диаметр стержня) должно обеспечивать свободное прохождение наконечника вибратора.

2. Расстояние в свету между отдельными стержнями продольной ненапрягаемой арматуры, а также между продольными стержнями соседних сварных плоских сеток (каркасов) должно быть не менее наибольшего диаметра арматурных стержней, а также:

— ≥ 25 мм — для горизонтальных или наклонных стержней нижней арматуры;

— ≥ 30 мм — для горизонтальных или наклонных стержней верхней арматуры;

— ≥ 50 мм по вертикали — для горизонтальных или наклонных стержней нижней арматуры, расположенных в 2 ряда по высоте;

— ≥ 50 мм и ≥ 1.5 размера крупного заполнителя — для вертикальных стержней (бетонирование колонн);

Диаметр арматуры периодического профиля принимается по номинальному значению (без учета выступов и ребер).

Примечание: Здесь и далее требования к напрягаемой арматуре не приводятся.

Но и соблюдения требований к минимальному расстоянию между стержнями арматуры мало. Бетонная смесь должна контактировать с арматурой со всех сторон, а не только сверху и сбоку. Для этого следует требования по соблюдению защитного слоя бетона.

Защитный слой бетона

Защитный слой бетона не только частично защищает стальную арматуру от коррозии и температурного воздействия, но и призван обеспечить совместную работу бетона и арматуры.

1. Для продольной арматуры, принимаемой по расчету, толщина защитного слоя должна быть ≥ d стержня или каната и:

— ≥ 10 мм — в плитах и стенках толщиной ≤ 100 мм;

— ≥ 15 мм — в плитах и стенках толщиной > 100 мм, в ребрах и балках высотой 12 м.

5. В полых элементах коробчатого или кольцевого сечения расстояние от внутренней поверхности бетона до стержней продольной арматуры принимается согласно п.1 и п.3.

Но и это еще не все. В железобетонных элементах, работающих на изгиб или на растяжение, в растягиваемой зоне сечения образуются трещины и чтобы арматура работала совместно с бетоном концы ее должны быть надежно защемлены на участках без трещин. Впрочем, анкеровку арматуры можно обеспечить и другим способом.

Анкеровка арматуры

Арматурные стержни периодического профиля, и гладкие стержни сварных сеток и каркасов делаются без крюков. Стержни вязаных сеток и каркасов, работающие на растяжение, должны заканчиваться крюками, петлями или лапками.

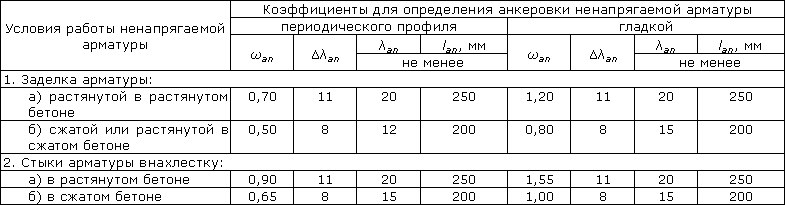

1. Стержни продольной растянутой и сжатой арматуры должны быть заведены за поперечное сечение, в котором они учитываются с полным расчетным сопротивлением, на расстояние не менее lan = λand и не менее:

где Rs — расчетное сопротивление арматуры, Rb — расчетное сопротивление бетона. Значения ωan, Δλan, λan и минимально допустимое расстояние lan определяются по таблице 328.1:

Таблица 328.1 (Согласно СНиП 2.01.03-84)

При этом гладкая арматура должна заканчиваться крюками или иметь приваренную поперечную арматуру по длине заделки, что обеспечивает анкеровку гладкой арматуры. Величину расчетного сопротивления бетона Rb допускается умножать на коэффициенты условий работы бетона (кроме γb2).

2. Для элементов из мелкозернистого бетона группы Б значение lan, определяемое по формуле (328.1), следует увеличивать на 10 d — для растянутого бетона и на 5 d — для сжатого.

3. Если площадь сечения арматуры принимается с запасом относительно площади, требуемой расчетом по прочности то длину анкеровки lan, вычисленную по формуле (328.1), допускается уменьшать, умножив длину анкеровки на отношение требуемой по расчету и фактической площадей сечения арматуры (l ф an = lanA р s/A ф s).

4. Если вдоль растянутых стержней арматуры образуются трещины, то стержни должны быть заделаны в сжатую зону бетона на расстояние lan, определяемое по формуле (328.1).

5. Если выполнить указанные выше требования не представляется возможным, то следует принять специальные меры по анкеровке продольных стержней, чтобы обеспечить работу стержней с полным расчетным сопротивлением в рассматриваемом сечении. Для этого устанавливается косвенная арматура, концы стержней привариваются к закладным деталям или стержням анкерующих пластин или выполняется отгиб анкерующих стержней. При этом значение lan следует принимать ≥10 d арматуры.

Примечание: Особенности расчета закладных деталей здесь не рассматриваются.

6. Для обеспечения анкеровки арматуры в изгибаемых элементах все продольные стержни, которые заводятся за грань опоры (в опорный участок элемента, как правило это опоры однопролетных балок и плит или крайние опоры многопролетных элементов) должны удовлетворять следующим требованиям:

а) при прочности элемента в рассматриваемой зоне, допускающей отсутствие поперечной арматуры, растянутые стержни заводятся за внутреннюю грань свободной опоры на расстояние ≥ 5 d;

б) если по расчету требуется поперечная арматура, то растянутые стержни заводятся за внутреннюю грань свободной опоры на расстояние ≥ 10 d;

А еще у Вас есть уникальная возможность помочь автору материально. После успешного завершения перевода откроется страница с благодарностью и адресом электронной почты. Если вы хотите задать вопрос, пожалуйста, воспользуйтесь этим адресом. Спасибо. Если страница не открылась, то скорее всего вы осуществили перевод с другого Яндекс-кошелька, но в любом случае волноваться не надо. Главное, при оформлении перевода точно указать свой e-mail и я обязательно с вами свяжусь. К тому же вы всегда можете добавить свой комментарий. Больше подробностей в статье "Записаться на прием к доктору"

Для терминалов номер Яндекс Кошелька 410012390761783

Для Украины — номер гривневой карты (Приватбанк) 5168 7422 0121 5641

Кошелек webmoney: R158114101090

- Строительные и отделочные материалы . Бетоны, цементные растворы

- Расчет конструкций . Расчет железобетонных конструкций

Док, просчитывал многопролетное ребристое перекрытие, шарнирные опоры,пролет 2м,по расчету прошла арматура 5 мм. В наличии есть гладкая вязальная проволока 6 мм, Rs брал 2100. Смущает, что она гладкая,с хостами понятно-загнуть на анкерящую арматуру. Имеет смысл в середине завернуть петлю на болт в качестве анкерного, или приварить поперечную проволоку с шагом 0,2-0,4м, но в месте сварки можно получить уменьшение диаметра и изменение свойств металла? Или я сильно запариваюсь по этому поводу?

Формально крюков на концах гладкой арматуры вполне достаточно для анкеровки. Тем не менее, если вы приварите или даже привяжете поперечную арматуру (возможно она потребуется в частности по конструктивным соображениям), то это только увеличит сцепление арматуры с бетоном. А заворачивать на болт посредине длины балки — плохая идея, дело в том, что максимальные напряжения в шарнирной балке действуют как правило посредине, процес гнутья создает ненужное предварительное напряжение в арматуре, а если арматура не закреплена на концах, то и смысла в этом никакого нет. По поводу возможного уменьшения диаметра и свойств металла при сварке сильно переживать не стоит, к тому же расчетное сопротивление проволоки как правило значительно больше, чем 2100 кг/см^2.

Примечание: Возможно ваш вопрос, особенно если он касается расчета конструкций, так и не появится в общем списке или останется без ответа, даже если вы задатите его 20 раз подряд. Почему, достаточно подробно объясняется в статье "Записаться на прием к доктору" (ссылка в шапке сайта).

О материале: это смесь, полученная посредством перемешивания цемента, воды, добавок и заполнителей, до начала её формования и начала твердения.

Актуальность испытаний: проведение лабораторных испытаний бетонной смеси на строительной площадке, непосредственно перед заливкой, позволяет на начальном этапе выявить несоответствие заявленным характеристикам и избежать дальнейших неблагоприятных последствий, которые во много раз удорожают строительство. Контроль качества бетонной смеси — одно из основных условий получения качественного бетона.

Испытания в лаборатории: аккредитованная в системе Росаккредитации научно-испытательная лаборатория «Политех-СКиМ-Тест» проводит испытания бетонной смеси в лабораторных условиях и на строительных площадках. Мы работаем в соответствии с действующими и актуальными нормативными документами Российской Федерации (ГОСТ 10181-2014 и ГОСТ Р 578ХХ-2017 ГОСТ Р 58002-2017; ГОСТ 7473-2010.). В лаборатории имеется необходимое поверенное оборудование, что является гарантом точности и достоверности результатов.

Перечень испытаний и услуг:

удобоукладываемость

плотность

пористость

расслаиваемость

сохраняемость свойств во времени (жизнеспособность)

входной контроль БСГ

Выезд на объект: перед проведением испытаний необходимо подготовить соответствующую площадку для удобства контроля проб.

С расценками на проведение лабораторных испытаний бетона Вы можете ознакомиться на странице с ценами.

Удобоукладываемость

Удобоукладываемость (подвижность) — технологическое свойство материала, которое характеризуется способностью заполнять форму с образованием плотной и однородной массы, оценивается подвижностью, жесткостью и связностью. На подвижность бетонной смеси влияют: вид цемента; водоцементное отношение (В/Ц); расход цемента; вид заполнителя; наибольший размер зерен; доля песка; вид добавок.

Нормативные документы: ГОСТ Р 57809-2017; ГОСТ Р 57810-2017; ГОСТ Р 58002-2017; ГОСТ 7473-2010; ГОСТ 10181-2014.

Минимальное количество испытаний для проверки бетонной смеси:

- по осадке конуса: 1 испытание, при равномерной осадке

- жесткость бетонной смеси одной пробы определяют 2 раза

- расплыв конуса для СУБ: 1 испытание, при равномерном расплыве

Классификация и марки бетонных смесей по удобоукладываемости:

| Марки по осадке конуса | Осадка конуса, см |

| П1 | 1-4 |

| П2 | 5-9 |

| П3 | 10-15 |

| П4 | 16-20 |

| П5 | >20 |

| Марки по жесткости | Жесткость, с |

| Ж1 | 5-10 |

| Ж1 | 11-20 |

| Ж1 | 21-30 |

| Ж1 | 31-50 |

| Ж1 | >50 |

Этапы проведения испытаний:

определение осадки конуса:

- Специальный металлический конус Абрамса протирают влажной тряпкой и устанавливают большим диаметром на увлажненный металлический лист;

- В соответствии с пунктом 7 ГОСТ Р 57809-2017 конус наполняют в три приема бетонной смесью на 1/3 высоты, каждый слой штыкуя 25 раз, независимо от марки, в отличии от ГОСТ 10181-2014, где марки П4 и П5 заполняются в один прием и штыкуются 10 раз;

- С листа удаляют излишки упавшей бетонной смеси и медленно (от 2 до 5 секунд) поднимают конус в вертикальном положении без вращения и смещения;

- После снятия, форму устанавливают рядом с пробой и укладывают на нее штыковку, так, чтобы можно было измерить расстояние от штыковки до верхушки бетонной пробы (h), как показано на рисунке:

определение жесткости бетонной смеси на приборе Вебе:

- Бетонную смесь формируют на виброплащадке как при осадке конуса;

- С помощью поворотного штатива 5 (см. рисунок) диск 8 устанавливают над конусом и плавно опускают его до соприкосновения с поверхностью смеси. Одновременно включают виброплощадку с секундомером и наблюдают за выравниванием бетонной смеси. Смесь вибрируют до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска 8. В этот момент выключают секундомер и виброплощадку. Время, измеренное в секундах, характеризует жесткость бетонной смеси.

испытание самоуплотняющейся бетонной смеси СУБ на расплыв:

- Специальный металлический конус Абрамса протирают влажной тряпкой и устанавливают меньшим диаметром на увлажненный металлический лист;

- Перевернутый конус наполняют бетонной смесью;

- С листа удаляют излишки упавшей бетонной смеси и плавно поднимают конус в вертикальном положении без вращения и смещения, одновременно включая секундомер;

- Фиксируется время достижения диаметра 500 мм и время и размеры максимального диаметра (по двум направлениям берется среднее);

- Расплывшийся бетон по двум диаметрам не должен отличаться более чем на 5 см.

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 20 минут.

Плотность

Плотность бетонной смеси — это отношение массы к объему, измеряется в кг/м ³. Чаще всего встречается бетонная смесь, плотностью 2400 кг/м ³. Плотность зависит от пропорций и качества ингредиентов, входящих в состав раствора, влияет на характеристики получаемого материала, в том числе на прочность. Также влияние оказывает наличие пор — чем выше пористость камня, тем ниже его объемный вес.

Нормативные документы: ГОСТ Р 57813-2017; ГОСТ 7473-2010; ГОСТ 10181-2014.

Минимальное количество испытаний для определения плотности: 1.

Этапы проведения испытаний:

- Для испытаний используют поверенным цилиндрический мерный сосуд «МП-2», объемом 2 литра;

- Цилиндр до краев заполняют бетонной смесью, срезают остатки и взвешивают, вычитая массу сосуда;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 10 минут.

Пористость (воздухосодержание)

Пористость характеризуется содержанием воздуха в свежеприготовленной бетонной смеси. В нашей лаборатории в соответствии с ГОСТ 10181-2014 и ГОСТ используется компрессионный метод определения объема вохдуха или газа с помощью поромера.

Минимальное количество испытаний для определения воздухосодержания:2 испытания.

Этапы проведения испытаний:

- Измеритель воздухововлечения (поромер) наполняют бетонной смесью;

- Далее через воронку заливают воду;

- Насосом поднимают давление в напорной камере прибора до 105-115 кПа;

- Открывают соединительный клапан и давление в напорной камере и сосуде с бетоном выравнивается. На сколько снизилось давление в напорной камере на столько данное давление перешло в бетонную смесь, это и есть мера содержания пор в смеси;

- Поромер TESTING даёт результат испытания без промежуточных вычислений, путём снятия прямого отсчёта по шкале манометра в % по объёму;

- Объем воздуха или газа в бетонной смеси вычисляют с округлением до 0,1%;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:20 минут.

Расслаиваемость

Расслаиваемость — это разделение бетонной смеси на отдельные части по слоям всех компонентов бетона (крупный заполнитель, растворная часть, вода). Если у бетонной смеси плохая связность (склонна к расслоению), то в затвердевшем бетоне будут дефекты. Зачастую недостаточную связность компенсируют увеличением песка во всей массе заполнителей. Расслаиваемость бетонной смеси оценивают по показателям водо- и растворо-отделения. Большое водотоделение сопровождается образованием вертикальных капилярных ходов, которые в дальнейшем плохо влияют на водонепроницаемость бетона.

Нормативные документы: ГОСТ 10181-2014; ГОСТ 7473-2010.

Минимальное количество образцов для испытаний:

— водотоделения 2 испытания;

— растворотделения 2 испытания.

Этапы проведения испытаний:

определение осадки конуса:

- Бетонную смесь укладывают в мерный сосуд;

- Вибрируют, накрывают паронепроницаемым материалом и отстаивают в мерном сосуде в течении 2 часов;

- Каждые 15 минут отбирают отделившуюся воду пипеткой и взвешивают;

раствороотделение бетонной смеси:

- Бетонную смесь укладывают в мерный сосуд и вибрируют на виброплощадке;

- После отбирают верхнюю половину бетонной массы;

- Пробы, отобранные из верхней и нижней части сосуда пропускают через сито 5 мм, промывая струей воды;

- Оставшийся на сите заполнитель сушат и взвешивают;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.

Сохраняемость

Сохраняемость бетонной смеси — это ее свойство сохранять требуемые свойства в течение заданного времени от ее первоначальных значений после затворения до минимально допустимых по условиям качественного уплотнения. Характеризуется кинетикой потери удобоукладываемости во времени. Определяет возможное время транспортирования, а также допустимость перерывов при укладке бетонной смеси.

Нормативные документы: ГОСТ 10181-2014; ГОСТ 7473-2010; ГОСТ 30459-2008.

Классификация бетонных смесей по сохраняемости:

| Группа | Время, мин |

| St-1 | до 30 |

| St-2 | 30-60 |

| St-3 | 60-90 |

| St-4 | более 90 |

Критерий сохраняемости подвижности

Этапы проведения испытаний:

- Из миксера отбирают необходимое количество пробы;

- Первое испытание проводят непосредственно после перемешивания смеси;

- Последующие испытания провдятся через каждые 30 минут;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Входной контроль бетонной смеси (БСГ) на строительной площадке

При входном контролеопределяется плотность, удобоукладывемость, температура и визуально расслоение и водоотделение.Дополнительно при входном контроле лабораторией проводится проверка поромером на воздухововлечение. При отборе проб при необходимости формуются образцы для последующих испытаний на прочность, морозостойкость, водонепроницаемость и т.д.

Нормативные документы: ГОСТ 10181-2014; ГОСТ Р 578ХХ-2017 ГОСТ Р 58002-2017; ГОСТ 7473-2010.

Качественный входной контроль бетонной смеси в сочетании с требуемой укладкой и уплотнением, а также правильным уходом в процессе всего цикла твердения бетона, гарантирует высокое качество монолитных конструкций на Ваших объектах, соответствующее всем заданным характеристикам.

Concrete mixtures. Methods of testing

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН структурным подразделением ОАО "НИЦ "Строительство", Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 декабря 2014 г. N 1972-ст межгосударственный стандарт ГОСТ 10181-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 Настоящий стандарт соответствует следующим европейским региональным стандартам:

— EN 12350-1:2009* "Испытание свежеприготовленной бетонной смеси. Часть 1. Отбор образцов в части отбора образцов" ("Testing fresh concrete — Part 1: Sampling", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

— EN 12350-2:2009 "Испытание свежеприготовленной бетонной смеси. Часть 2. Определение осадки конуса в части общих требований к методу определения осадки конуса" ("Testing fresh concrete — Part 2: Slump test", NEQ);

— EN 12350-3:2009 "Испытание свежеприготовленной бетонной смеси. Часть 3. Метод Вебе в части общих требований к определению удобоукладываемости методом Вебе" ("Testing fresh concrete — Part 3: Vebe test", NEQ);

— EN 12350-4:2009 "Испытание свежеприготовленной бетонной смеси. Часть 4. Степень уплотняемости в части метода определения степени уплотняемости" ("Testing fresh concrete — Part 4: Degree of compactability", NEQ);

— EN 12350-5:2009 "Испытание свежеприготовленной бетонной смеси. Часть 5. Определение расплыва в части метода определения расплыва" ("Testing fresh concrete — Part 5: Flow table test", NEQ);

— EN 12350-6:2009 "Испытание свежеприготовленной бетонной смеси. Часть 6. Плотность в части общих требований к методу определения средней плотности" ("Testing fresh concrete — Part 6: Density", NEQ);

— EN 12350-7:2009 "Испытание свежеприготовленной бетонной смеси. Часть 7. Содержание воздуха. Методы определения под давлением в части общих требований к методу определения содержания воздуха" ("Testing fresh concrete — Part 7: Air content — Messure methods", NEQ)

6 ВЗАМЕН ГОСТ 10181-2000

7 ПЕРЕИЗДАНИЕ. Февраль 2019 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок — в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на бетонные смеси тяжелого, мелкозернистого и легкого бетонов, изготовляемые по ГОСТ 7473, и устанавливает правила отбора проб и методы определения удобоукладываемости, средней плотности, пористости, расслаиваемости, температуры и сохраняемости свойств бетонной смеси.

Настоящий стандарт не распространяется на бетонные смеси крупнопористого и ячеистого бетонов, полистиролбетона и самоуплотняющиеся бетонные смеси.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.001-80* Государственная система обеспечения единства измерений. Организация и порядок проведения государственных испытаний средств измерений

_______________

* В Российской Федерации действуют ПР 50.2.009-94 "Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений".

ГОСТ 8.326-89* Государственная система обеспечения единства измерений. Метрологическая аттестация средств измерений

_______________

* В Российской Федерации действуют ПР 50.2.009-94 "Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений".

ГОСТ 8.383-80* Государственная система обеспечения единства измерений. Государственные испытания средств измерений. Основные положения

_______________

* В Российской Федерации действуют ПР 50.2.009-94 "Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений".

ГОСТ 310.2-76 Цементы. Методы определения тонкости помола

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 9533-81 Кельмы, лопатки и отрезовки. Технические условия

ГОСТ 9758-2012 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 13646-68 Термометры стеклянные ртутные для точных измерений. Технические условия

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

_______________

* В Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ 27006-86 Бетоны. Правила подбора состава

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Правила отбора проб и проведения испытаний

3.1 Пробы бетонной смеси для испытания при производственном контроле следует отбирать:

— при отпуске товарной бетонной смеси — на месте ее приготовления через 15 мин после ее выгрузки из смесителя в транспортное средство;

— при производстве сборных изделий и монолитных конструкций — на месте укладки бетонной смеси;

— при входном контроле качества бетонной смеси при изготовлении монолитных конструкций — из автобетоносмесителя через 15 мин после ее доставки и дополнительного перемешивания.

3.2 Пробу бетонной смеси для испытаний на месте укладки отбирают перед началом бетонирования. Отбор пробы из автобетоносмесителя проводят при непрерывном перемешивании бетонной смеси за один прием либо за два или три приема с интервалом не менее 1 мин. При непрерывной подаче бетонной смеси (ленточными транспортерами, бетононасосами) пробы отбирают в три приема в случайные моменты времени в течение не более 10 мин.

3.3 Объем отобранной пробы должен обеспечивать не менее двух определений всех нормируемых и контролируемых показателей качества бетонной смеси.

3.4 Отобранная проба перед проведением испытаний должна быть дополнительно перемешана.

Бетонные смеси, содержащие воздухововлекающие, газообразующие и пенообразующие добавки, а также предварительно разогретые смеси перед испытанием не перемешивают.

3.5 Испытание бетонной смеси и изготовление контрольных образцов бетона должно быть начато не позднее чем через 10 мин и закончено не позднее чем через 30 мин после отбора пробы.

3.6 Температура бетонной смеси от момента отбора пробы до момента окончания испытания не должна изменяться более чем на 5°С.

3.7 Условия хранения пробы бетонной смеси после ее отбора до момента испытания должны исключить потерю влаги или увлажнение.

3.8 Взвешивание образцов, изготовленных из проб бетонной смеси, следует проводить с погрешностью не более 5 г.

3.9 Поверку средств измерений и аттестацию испытательного оборудования следует проводить в соответствии с ГОСТ 8.001, ГОСТ 8.326, ГОСТ 8.383.

3.10 Результаты определения нормируемых и контролируемых показателей качества бетонной смеси должны быть занесены в журнал, в котором указывают:

— наименование организации-изготовителя и поставщика бетонной смеси;

— условное обозначение бетонной смеси по ГОСТ 7473;

— место отбора пробы;

— дату и время испытания;

— температуру бетонной смеси;

— результаты частных определений отдельных показателей качества бетонной смеси и средние результаты по каждому показателю.

3.11 При определении свойств бетонных смесей допускается применение других приборов и оборудования, кроме приведенных в настоящем стандарте, в случаях, если они соответствуют требованиям настоящего стандарта по точности и чувствительности.

Методика оценки точности и чувствительности альтернативного прибора для определения удобоукладываемости бетонной смеси приведена в приложении А.

3.12 Методы определения свойств бетонных смесей и применяемые при этом приборы и оборудование по разделам 4, 5, 6, 7 используют для испытания бетонных смесей с крупным заполнителем, у которого максимальный размер зерен не превышает 40 мм.

При применении бетонных смесей с заполнителем, у которого максимальный размер зерен превышает 40 мм и составляет от 80 (70) до 150 мм, допускается испытывать бетонные смеси, из которых путем отсева удалены зерна заполнителя размером более 40 мм.

Правила проведения испытаний и методика определения переходных коэффициентов должны быть приведены в проекте производства работ или технологическом регламенте конкретного объекта строительства.

Методика определения подвижности бетонной смеси с заполнителем размером 120 мм приведена в приложении Б.

4 Определение удобоукладываемости бетонной смеси

4.1 Удобоукладываемость бетонной смеси оценивают показателями подвижности, жесткости, расплыва, степени уплотняемости.

4.2 Определение подвижности бетонной смеси

4.2.1 Подвижность бетонной смеси оценивают по осадке конуса (ОК), отформованного из бетонной смеси.

4.2.2 Средства испытания

Для определения подвижности бетонной смеси применяют:

— нормальный или увеличенный конус (рисунок 1);

— металлическую линейку по ГОСТ 427;

— загрузочную воронку;

— кельму типа КБ по ГОСТ 9533;

— секундомер;

— гладкий жесткий лист размерами не менее 700х700 мм из водонепроницаемого материала (металл, пластмасса и т.п.);

— прямой металлический гладкий стержень диаметром 16 мм, длиной 600 мм с округленными концами.

1 — ручка; 2 — корпус; 3 — упоры

Рисунок 1 — Конус для определения подвижности

Конус изготовляют из листовой стали толщиной не менее 1,5 мм. Внутренняя поверхность конуса должна иметь шероховатость не более 40 мкм по ГОСТ 2789.

Размеры конуса приведены в таблице 1.