Тема: Расчет режима резания при точении аналитическим способом

Цель:

1.Изучить методику расчета режима резания аналитическим способом. 2.Ознакомиться и приобрести навыки работы со справочной литературой.

1 . Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. и . – М.: Машиностроение, 1985.

2. Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. – М.: Машиностроение, 1985.

Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали — движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали — движение подачи. К элементам режима резания относятся: глубина резания t, подача S, скорость резания V.

Выбор режущего инструмента и назначение марки инструментального материала режущей части и геометрических параметров.

Для черного наружного точения конструкционной стали выбираем – резец проходной правый Т15К10.

Геометрические параметры резца, необходимые при расчете режимов резания назначаем согласно рекомендациям технической литературы.

Оптимальные значения геометрических параметров для данных условий обработки согласно таблице 1.

Стойкость пластины Т5К10

Передний угол (г°=5°…16°)

Задний угол (б°=8°…10°)

Радиус закругления при вершине резца

r=1 от державки резца

Главный угол в плане при достаточной жесткой системы СПИД

Угол наклона главной режущей кромки. Влияет на направление схода стружки.

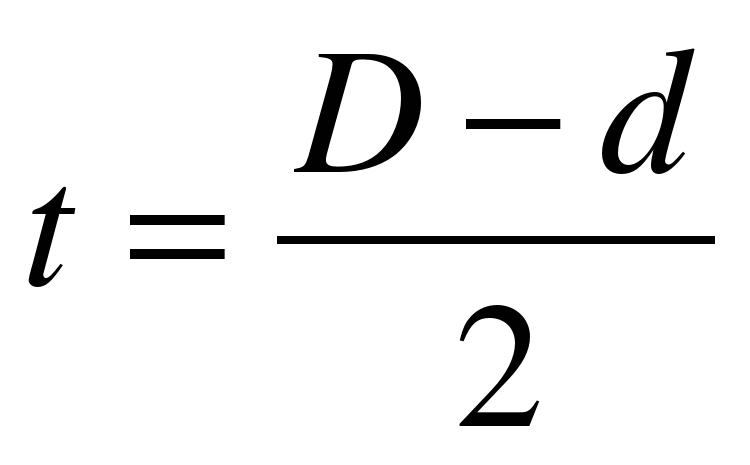

Глубина резания — величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т. е. перпендикулярном направлению подачи. При черновой обработке, как правило, глубину резания назначают равной всему припуску, т. е. припуск срезают за один проход:

Припуск на чистовую обработку 0,25 на сторону

При черновой обработке она должна быть максимальной:

Z мм – припуск на сторону;

i — число проходов резца.

D — диаметр заготовки, мм;

d — диаметр детали, мм.

При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.

Подача — величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки. При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка; при чистовой обработке — в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

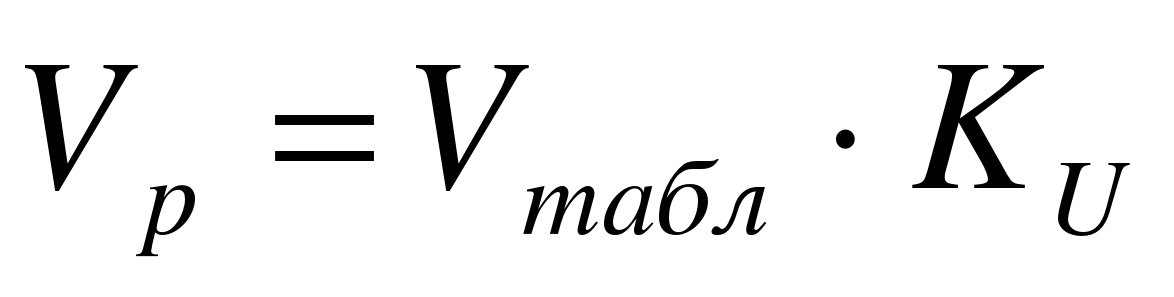

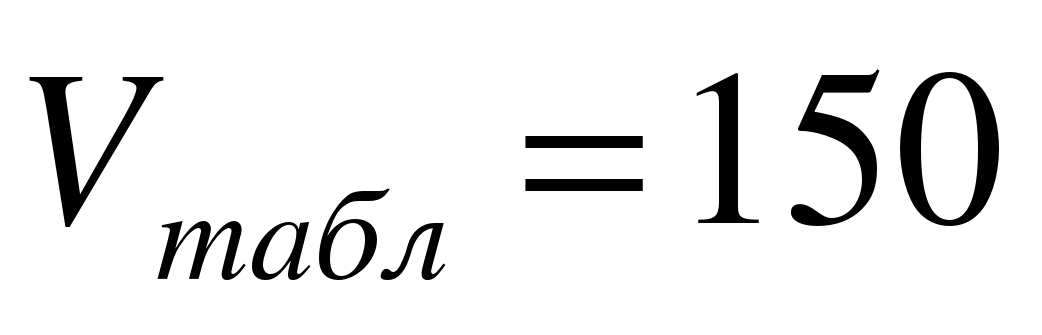

Скорость резания — величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов или по эмпирической формуле:

Сv — коэффициент, учитывающий условия обработки;

m, x, y — показатели степени;

T — период стойкости инструмента;

t — глубина резания, мм;

Kv — обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

Kmv — коэффициент, учитывающий влияние материала заготовки;

Knv — коэффициент, учитывающий состояние поверхности заготовки;

Kuv — коэффициент, учитывающий материал инструмента;

Kφv — коэффициент, учитывающий главный угол в плане резца;

Krv — коэффициент, учитывающий радиус при вершине резца — учитывается только для резцов из быстрорежущей стали.

При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания.

Расчетное значение np сравниванием с паспортными данными станка и выбираем ближайшее — nст

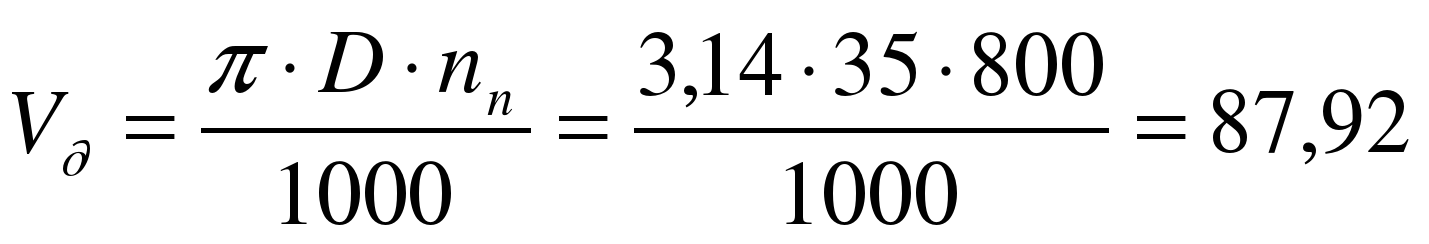

Пересчитать действительную скорость резания:

Sст – подача резца;

V– скорость резания;

Kp — коэффициент, зависящий от конкретных условий резания;

Kmp=

Kгp; Kцp; Kлp; Krp; — поправочные коэффициенты, учитывающие влияние геометрических параметров инструмента

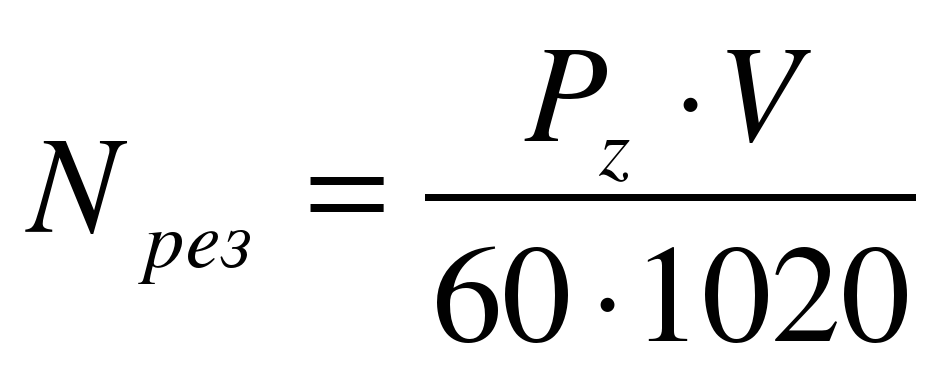

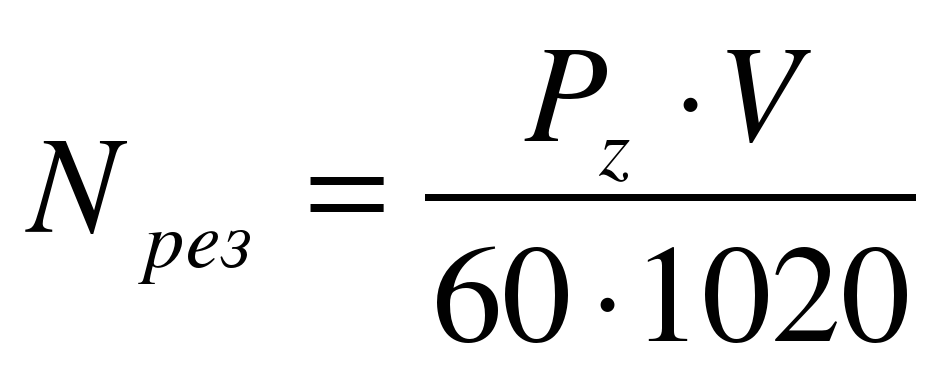

Зная величину силы резания, можно определить мощность, затрачиваемую на резание и сравнить ее с мощностью электродвигателя станка.

Основное технологическое (машинное) время — время, в течение которого происходит снятие стружки без непосредственного участия рабочего

L — путь инструмента в направлении рабочей подачи, мм;

i — количество проходов.

L=l+y+

l — размер обрабатываемой поверхности в направлении подачи;

y — величина врезания, мм;

t — глубина резания;

φ — главный угол в плане резца.

Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно-винторезном станке 16К20.

Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочником [1] или [2]. Ознакомиться с условием задания. Выполнить эскиз обработки. Выбрать режущий инструмент. Назначить глубину резания. Определить подачу. Рассчитать скорость резания. Определить частоту вращения шпинделя и скорректировать по паспорту станка. Определить действительную скорость резания. Определить мощность резания Рассчитать основное технологическое время. Составить отчет

Освоение методики расчета и назначения рациональных режимов резания при точении, пользуясь таблицами справочной литературы.

Просмотр содержимого документа

«Практическая работа №5 «Расчет и табличное определение режимов резания при точении»»

Практическая работа №5

«Расчет и табличное определение режимов резания при точении»

Цель работы: Освоение методики расчета и назначения рациональных режимов резания при точении, пользуясь таблицами справочной литературы.

Краткая теоретическая справка

Назначать основные элементы режимов резания – это значит определить глубину резания, подачу и скорость; при этом оптимальными из них будут те, которые обеспечивают на данном станке наименьшую себестоимость процесса обработки детали. Такой порядок назначения элементов режима резания, когда для заданного инструмента сначала выбирается максимально возможная глубина резания t, затем максимально возможная подача s, а потом уже подсчитывается (с учетом оптимальной стойкости и других конкретных условий обработки) скорость резания V, объясняется тем, что для обычных резцов на температуру резания, а следовательно на износ и стойкость резца наименьшее влияние оказывает глубина резания, большее – подача и еще большее – скорость резания.

Методика назначения элементов режима резания при точении:

1. Глубина резания определяется в основном величиной припуска на обработку:

где D — диаметр заготовки в мм

где d — диаметр обработанной поверхности в мм

Глубина резания оказывает большое влияние на силы резания, увеличение которых может привести к снижению точности обработки. Поэтому, когда к обработанной поверхности предъявляются повышенные требования, глубину реза-

ния назначают меньшей. Так, при получнстовой обработке глубина резания назначается в пределах 0,5-2 мм, а при чистовой — в пределах 0,1-0,4 мм.

2. Подача. Для уменьшения машинного времени, т. е. повышения производительности труда, целесообразно работать с максимально возможной подачей с учетом факторов, влияющих на ее величину. Подача обычно назначается из таблиц справочников по режимам резания, составленных на основе специально проведенных исследований и опыта работы машиностроительных заводов. После выбора величины подачи из справочников ее корректируют по кинематическим данным станка, на котором будет вестись обработка (берется ближайшая меньшая).

3. Скорость резания также назначается из таблиц справочников по режимам резания, с учетом предварительно назначенной величины оптимальной стойкости.

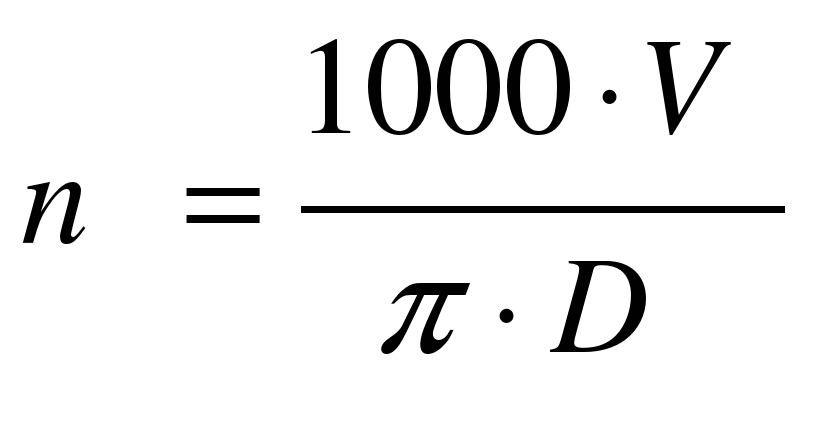

4.Частота вращения шпинделя станка (заготовки) подсчитывается по найденной скорости резания:

и корректируется по станку (берется ближайшее меньшее или большее, если оно не превышает 5%), т. е. находится паспортное значение nп, с которой будет вестись обработка.

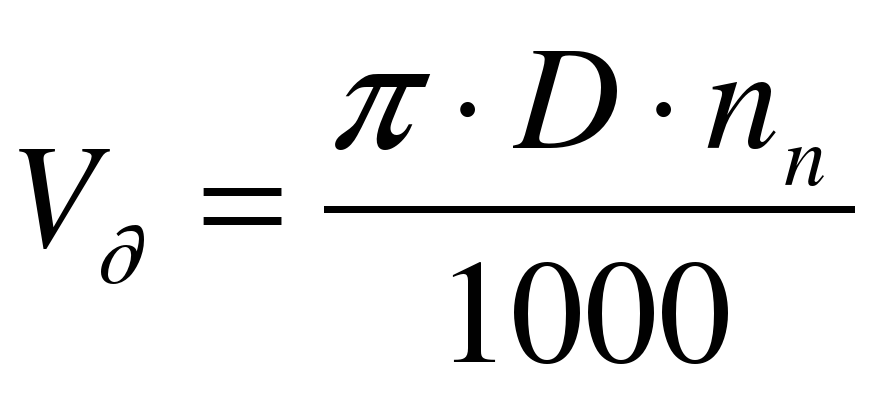

5. Действительная скорость резания подсчитывается с учетом паспортного значения частоты вращения шпинделя:

6. Проверка выбранных элементов режима резания. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка, а в отдельных случаях (при нежестких и тяжелых условиях резания) — по прочности и жесткости инструмента, жесткости заготовки и

прочности деталей механизма главного движения станка. Проверяем расчетный режим по мощности. Резание возможно, если

где

Мощность, затрачиваемая на резание:

где

Если окажется, что мощности электродвигателя данного станка, на котором должна происходить обработка, не хватает, т.е

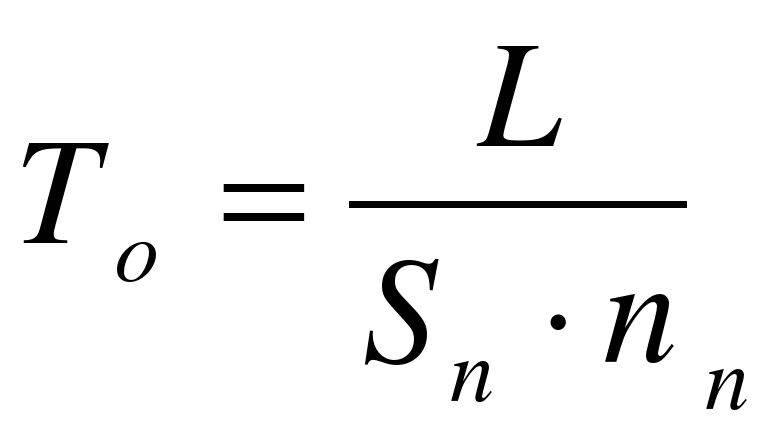

7. Основное время на обработку подсчитывается с учетом паспортных значений частоты вращения шпинделя и подачи.

где L — длина рабочего хода инструмента в мм

Задание для аудиторной работы

Определить режимы резания при продольном точении заготовки диаметром D для заданных условий обработки в диаметр d на длину l. Инструмент — резец токарный проходной, оснащенный пластиной из твердого сплава. Станок – токарно-револьверный с горизонтальной осью вращения револьверной головки мод. 1Г340.

Дано: Заготовка — прокат горячекатаный из стали 45 с в =610МПа. Резец токарный проходной, оснащенный пластиной из твердого сплава Т5К10.

Геометрические элементы резца: = 60°; = 12°; = 12°; r = 1 мм. Форма передней поверхности — радиусная с отрицательной фаской.

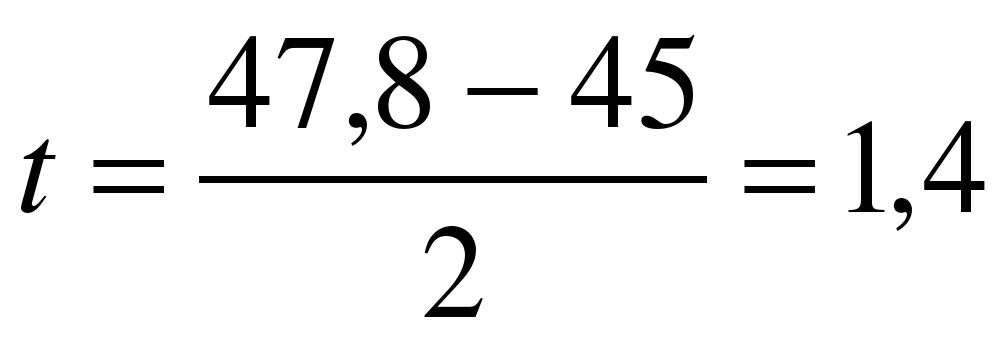

D = 47,8 мм; d = 45мм; l = 25 мм

1. Определяем глубину резания:

Поправочный коэффициент:

Принимаем по паспорту станка:

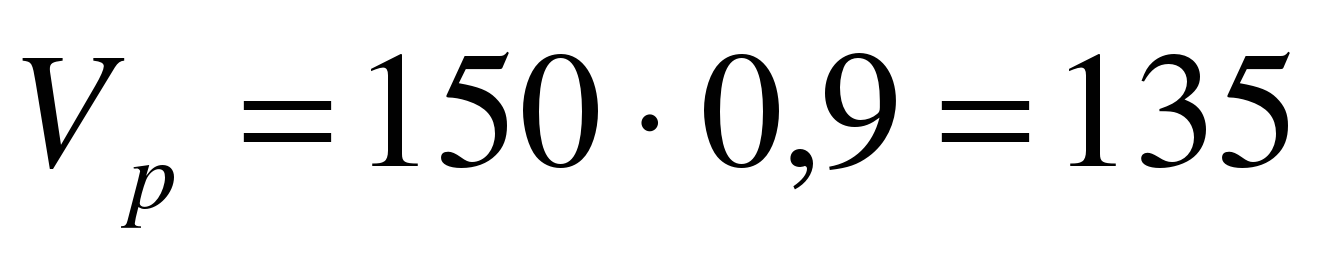

3. Определяем допускаемую скорость резания:

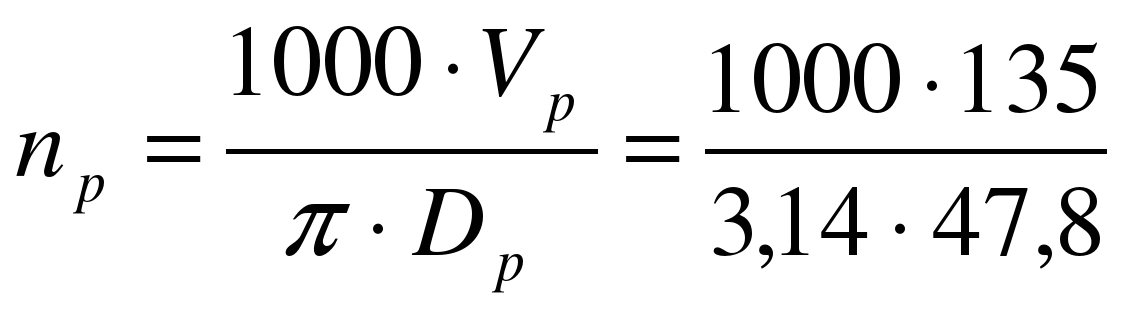

4. Частота вращения шпинделя:

Принимаем по паспорту станка

5. Действительная скорость резания при точении:

6. Проверяем расчетный режим по мощности.

Мощность, затрачиваемая на резание:

где

Из таблицы 22 [с.273]:

Для станка мод.1Г340 по паспорту станка: кВт;

Проверяем достаточность мощности привода станка:

7. Основное время:

Длина рабочего хода:

мм — величины врезания и перебега инструмента

“Выбор режущего инструмента и

расчет режима обработки заготовок на токарных станках”

6.1. Исходные данные

На токарно-винторезном станке 16К20 обтачивают заготовку диаметром D до диаметра d . Длина обрабатываемой поверхности l. Способ крепления заготовки — в патроне. Материал заготовки CЧ 30. Необходимо выбрать режущий инструмент, провести измерения основных углов инструмента, назначить режим резания, определить основное технологическое время.

| Материал заготовки | Вид заготовки | Вид обработки | Технологи-ческая система | Размеры заготовки, мм |

| l | D | d | ||

| CЧ 30 sВ= 294 Мпа НВ=180 | Отливка с коркой | Черновая Rz 40 | Жесткая |

По условию задачи производится обтачивание поверхности. Для выполнения этой операции выбираем прямой проходной токарный резец.

Для определения материала режущей части резца используем данные табл.1. В зависимости от вида точения (черновое) и материала заготовки (СЧ 30) выбираем материал режущей части — ВК8. По табл.2 определяем рекомендуемые основные углы резца, g =12 0 , a =8. 10 0 , j =30. 60 0 , l =0…5 0 . По табл.6 определяем стойкость резца Т и показатель относительной стойкости m. Измеряем длину резца — 200 мм. Рекомендуемые углы резца заносим в журнал.

Проводим измерение основных углов режущей части резца. Измеряемый резец выбирается на стенде в соответствии с номером варианта. Полученные в ходе измерения значения углов записываются в журнал, в скобках. Далее следует записать мероприятия по достижению требуемых значений углов резца или отметить невозможность достижения требуемых значений углов. Положительный вывод о возможности заточки резца делается при одновременном выполнении заточки каждого угла. В случае невозможности переточки хотя бы по одному углу фиксируется отрицательный вывод.

| Тип резца ………………………………………… | Проходной прямой | |

| Материал режущей части …………………….. | ВК8 | |

| Длина резца, мм ……………………….……….. | ||

| Сечение державки, В х Н ……. …………….. | 25 х 20 | |

| Передний угол, g о ………………………….….. | (10) переточить | |

| Задний угол, a о …………………………….….. | 8. 10 | (6) переточить |

| Главный угол в плане, j о ……………………. | 30. 60 | (65) переточить |

| Вспомогательный угол в плане, j1 о ……….. | — | (35) |

| Угол наклона главной режущей кромки, l о | (0) удовлетворяет | |

| Стойкость резца Т, мин ……………………….. | ||

| Показатель относительной стойкости, m….. | 0,2 |

Общий вывод: Переточка измеренного резца для достижения требуемых значений углов возможна.

В случае переточки резца, в дальнейших расчетах следует использовать требуемые значения углов. Если измеренный угол удовлетворяет требуемому диапазону значений, то в расчетах следует использовать измеренное значение угла.

6.3. Эскиз резца с сечениями и размерами

Изображаем эскиз резца с сечениями и размерами.

6.4. Основные данные станка 16К20

Записываем основные данные станка 16К20 (табл.14).

6.5. Схема обработки с движениями и размерами