Надоело ездить на б/у покрышках, хочется новенького, свеженького. Пусть и не самые крутые чтоб были, главное — новые и не последнего бренда.

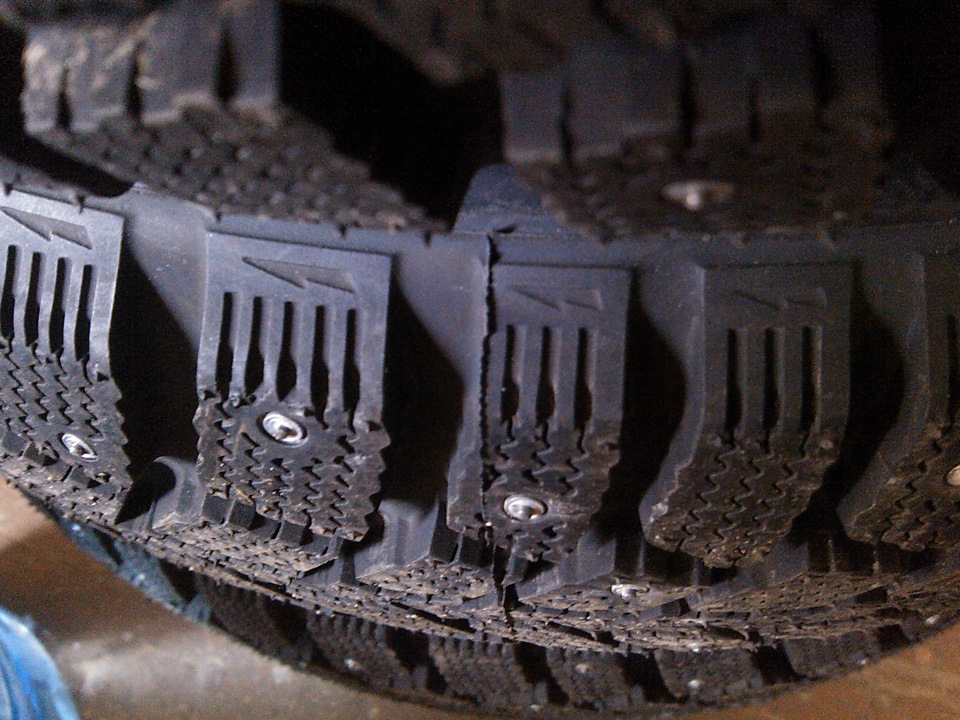

Выбор пал на Marshal KW-19 91T. В принципе, тот же самый Kumho, только побюджетнее.

Цена-качество, перед самым сезоном один баллон обошелся в 2075 рублей. Выбирал в основном чисто из-за протектора. Дороги у нас чистят хреново, на статус ЗАТО давно уже насрали три кучи, стали посыпать солью — так что каждый день на дорогах и тротуарах каша из соленого снега, с песочной добавкой. На липучках кататься по таким направлениям — не, не для меня, извините.

Также сегодня, как всегда в субботу, был "гаражный день". Что делаю? Не, чай пью — это обязательно 🙂 Фильмы смотрю, курю… И, конечно, потихоньку мастрячу полочки, убираюсь — в процессе каждый день добавляется строительного мусора. Разгребаю первую/старую яму. Завожу материал. Конкретно — готовлюсь к перекладке несущей швеллер стены. Об этом отдельная запись, там надо сразу и быстро, второго шанса не будет.

Ну и печка — это святое! Не сложился у меня бюджетный вариант, пришлось ухватить мимоходом в магазине пару колен переходных, и с их помощью соединять две трубы. Иначе никак… Денег, конечно, жаль (тем более, были более "толстые" варианты, с ценой в два раза выше — там бы меня конкретно жаба задушила), но включать обогреватели — ну нафиг! За 3 месяца я умудрился нажечь 136 киловатт. Из них около 40 как раз за последние пару недель. При цене в 5 рублей за единицу — получается как прошлой зимой? Не-не, хватит… Так что, грубо говоря за месяц-полтора эти колена окупаются.

Подымливает все равно, зараза. Ну а чего ожидать при довольно фиговом дымоходе? Если только поддувало на всю катушку открыть, то тогда протягивает, конечно. Но… Ладно, эту зиму как-нибудь перезимуем, в следующем году замучу капитальный дымоход. На эту печку надо метров 7-8 примерно, очень мощная. Через часик там уже был Ташкент, а протопил-то всего парой поленьев и больше не подкидывал.

Страны с интенсивной автомобилизацией столкнулись с проблемой накопления отслуживших рабочий ресурс автомобильных шин. В США ежегодно количество изношенных шин составляет более 230 млн. шт. (190 млн. — от легковых и 47 млн. — от грузовых автомобилей), или 1,9 млн. т, причем уже накоплено около 2 млрд. старых шин. В Англии выход изношенных шин составляет 30 млн. шт., или более 200 тыс. т., в Италии — около 400 тыс. т. В странах СНГ скопилось 50 млн. изношенных шин. Методом утилизации изношенных шин является использование их в качестве топлива. Теплота сгорания резины составляет 32 ГДж/т, т. е. соответствует углю высокого качества. Первоначально технология сжигания сочеталась с рециклингом резины, сжигались крупные фракции дробленой резины, которые не отвечают требованиям резинотехнического производства. Фирма «Waste Management Inc» сооружает установки по дроблению шин мощностью 5 тыс. т в год на специализированных свалках в штатах Флорида, Висконсин, Миннесота. В городах Далласе, Портленде, Хьюстоне и Атланте только в 1988 г. эта фирма переработала более 4,5 млн. шин, поставляя резиновую крошку в качестве топлива на целлюлозно-бумажные комбинаты и цементные заводы. Резиновая крошка как топливный материал используется в виде 10%-ной добавки при сжигании угля. В США проводится эксперимент по сжиганию резины крупного дробления (до 25 мм) в циклонных топках энергетических котлов. Доля резины составляет 2-3% от массы угольного топлива. В Германии ежегодно из 400 тыс. т изношенных шин сжигается в обжиговых печах 170 тыс. т. Сложность процесса дробления изношенных шин (особенно с металлокордом) стимулировала развитие технологии сжигания шин в цельном виде. В Англии фирма «Avon Rubber» с 1973 г. эксплуатирует печи для сжигания шин в цельном виде, т. е. имеет уже почти 30-летний опыт в этой области. В Италии проведены опыты на экспериментальной установке по сжиганию шин в цельном виде. Фирмой «Del Monego» сооружена установка с вращающейся печью, которая позволяет загружать шины диаметром до 120 см и массой 70 кг. В США развивается строительство электростанций, использующих в качестве топлива только автомобильные шины. Фирма «Oxford Energy» построила и эксплуатирует в г. Модесто электростанцию мощностью 14 МВт для сжигания 50 тыс. т шин в цельном виде. На основании успешного опыта сжигания шин в США планируется построить 12 таких электростанций. В Великобритании рассматривается вопрос строительства электростанций мощностью 20-30 МВт для сжигания 12 млн. шин в год массой 90 тыс. т. Прогрессивность направления сжигания шин (как дробленых, так и в цельном виде) подтверждается тем, что, например, в США государство стимулирует применение этой технологии экономическим поощерением. Так, за переработку 1 т изношенных шин по договору с государственными службами фирме, занимающейся переработкой шин, выплачивается 50 долл. Кроме того, фирма получает доход от продажи резиновой массы как топлива потребителям. Сжигание шин для производства электроэнергии является прогрессивным направлением, поскольку за счет утилизации отходов появляется возможность получать высококачественную универсальную энергию в виде электричества. Однако для осуществления этого требуется определенный набор технологических элементов, обеспечивающих соблюдение санитарных норм по выбросам. Отопительные печи индивидуальных домов не обеспечивают санитарных норм по дожиганию сложных углеводородов, не улавливают сажу и в результате усугубляют экологическую обстановку в городах. В настоящее время фирмой «Firestone Tyres» в США проведены успешные опыты по трансформированию резины в метанол с получением пылевидной сажи, соответствующей стандарту для резинотехнического производства. Первая установка имеет производительность по метанолу 300 т/сутки. Установка рассчитана на переработку шин легковых автомобилей диаметром 50 см. Основным процессом деструкции резины для дальнейшего трансформирования продуктов разложения в метанол является пиролиз в окислительной камере при температуре 1000 °С. Для переработки шин необходимо их разрезать на части с отделением борта, который используется как побочный товарный продукт. Одно из прогрессивных направлений, наиболее оптимальное с технической точки зрения применительно к условиям СНГ, — сжигание шин, причем из вариантов этого направления предпочтительнее сжигание шин в цельном виде. На основании этого была выполнена предпроектная проработка перспективности сжигания шин в Казахстане. В решении вопроса сжигания шин могут быть два варианта. Первый — применение остаточно крупных установок для сжигания. По этому пути идут в США, Великобритании, Италии. Так, две установки в Великобритании (сооружение первой из которых ведется с участием США) могут обеспечить утилизацию 50% шин в стране. Создание крупных установок технически более целесообразно и в наших условиях. Из освоенного промышленного оборудования можно подобрать печи, котлы-утилизаторы, газовые фильтры. Но подобный подход требует организации сбора и доставки шин, т.е. дополнительного транспортного звена в технологии. Второй вариант — создание небольших установок, отвечающих современным экологическим требованиям. Малые установки по сжиганию шин могут сооружаться в составе автотранспортных предприятий как надстройки котельных, которые, как правило, имеются на этих предприятиях.

Стремительное развитие автомобилестроения и доступность автомобилей приводит к тому, что с каждым годом растет количество отработавших свой срок покрышек. Накопление шин имеет отрицательное влияние на окружающую среду, поскольку такого рода мусор практически не разлагается естественным способом в природе и поэтому не может быть просто схороненным на специальных свалках. Чтобы избежать техногенной катастрофы следует утилизировать ненужные покрышки.

Существует несколько способов утилизации ненужных шин, но наиболее перспективным и экологически правильным считается метод пиролиза, реализуемый в специальных установках (пиролизных печах).

Принципиальная схема пиролизной печи с основными элементами

На сегодня пиролизные котлы – утилизация шин с большой выгодой и минимальным воздействием на окружающую среду.

Что являет собой пиролиз?

Пиролиз представляет собой специальный физико-химический процесс, предусматривающий разложение элементов резиновых покрышек под воздействием высокой температуры и без доступа воздуха.

Если шины попросту нагревать в открытой атмосферной среде, то сначала они будут тлеть и впоследствии загорятся, выделяя в атмосферу массу вредных веществ. Когда нагрев происходит без доступа воздуха, то отсутствуют условия для горения. В таком случае начинают протекать химические реакции иного типа, позволяющие разложить обычную резину на несколько нефтяных фракций, которые вследствие высоких температур пребывают в газообразном состоянии. Их можно сконденсировать, чтобы получить пиролизное масло, а также неконденсируемый пиролизный газ. Этот газ можно повторно направлять в топку реактора для поддержки цикличности процесса и исключении потребностей в дополнительном топливе для функционирования пиролизной установки.

Благодаря такой методике можно получить безотходную технологию утилизации с минимальной нагрузкой на окружающую среду. Если сравнивать обычное сжигание шин с процессом пиролиза, то следует отметить, что последний в несколько раз экологичнее и дополнительно еще позволяет получить вторичное сырье.

Рекомендуем также посмотреть видео про изготовления пиролизного котла своими руками на 15-25 кВт

Вторичные продукты, получаемые при пиролизе

Пиролиз – это процесс, который не только обеспечивает экологичность, но и является высокопрактичной методикой, с помощью которой можно получить различное вторичное сырье.

В процессе утилизации шин с помощью пиролиза получают технический углерод, который может применяться в качестве наполнителя в процессе производства различной прорезиненной продукции такой, как транспортные ленты, уплотнители, техпластины и пр. Углеродные фракции более низкого качества применяется в строительстве в роли добавок при производстве различных изделий из бетона, плиток для тротуара и др.

Пиролизный газ, получаемый при утилизации, напоминает природный и может применяться для получения тепловой энергии, а также на небольших электростанциях для генерирования электричества.

Металлические корды, которые остаются от шин могут повторно использоваться в металлургическом производстве для переплавки и производства другой металлической продукции.

Получаемая синтетическая нефть имеет состав, напоминающий природное сырье и может заменить многие из нефтепродуктов.

Низкотемпературная утилизация шин

Низкотемпературный пиролиз относится к процессам, при которых измельченные покрышки подвергаются температурному разложению в безвоздушной среде при Т= 400ºС…900ºС. После такого процесса в отходах отсутствуют биологически активные вещества, поэтому их можно хранить исключая вред окружающей среде. Пепел, который при этом образуется, отличается высокой плотностью, что минимизирует объем остатков, которые могут складироваться на небольшой площади.

Преимущества низкотемпературного пиролиза

- простота хранения и транспортирования продуктов пиролиза;

- минимальный объем получаемых отходов;

- получение вторичного сырья, которое может использоваться для получения тепловой энергии.

Недостатки пиролиза

- низкотемпературный пиролиз не может обеспечить полного распада диоксинов;

- не происходит плавление тяжелых металлов, которые выпадают в осадок со шлаком.

Высокотемпературная утилизация

Высокотемпературный пиролиз относится к высокотемпературным процессам утилизации отработанных шин, который осуществляется при температурном режиме 1000ºС…1400ºС. Этот процесс предусматривает максимальную газификацию резиновых отходов, в процессе которой из органических составляющих покрышек получает синтез-газ, который впоследствии может использоваться для получения электричества на тепловых электростанциях или для подогрева воды системами тепловодоподачи.

Установка для пиролиза шин

Пиролизные котлы представляют собой специальные установки, с помощью которых можно эффективно утилизировать покрышки, используя технологию высокотемпературного или низкотемпературного пиролиза. Их основным элементом является реактор, который включает в свою конструкцию швельшахту и шахтную печь. Твердые части предварительно разделенных покрышек засыпаются в верхнюю часть реактора, где они опускаются в швельшахту. В верхней части реактора происходит подсушивание перерабатываемой резины с последующим ее опусканием к середине реактора, где и реализуется сам процесс пиролиза.

В безвоздушной среде происходит постепенное коксование резины и ее термическое разложение на отдельные фракции. В процессе пиролиза образуются газы, которые изначально направляются к котлу-утилизатору после которого проходят через распылительную сушилку и направляются в специальный абсорбент. Очистка дымовых газов абсорбентом позволит извлечь вредные вещества, после чего газы могут выводиться в атмосферу, не причиняя ей вреда.

Продукты пиролиза выводятся из реактора для последующего их использования в качестве вторичного сырья для промышленных отраслей или народного хозяйства.

Основные этапы переработки шин пиролизом

Утилизация шин с помощью пиролизных установок реализуется в несколько этапов:

- покрышки для утилизации отправляются на склад вторсырья;

- используя борторезную установку, покрышки разрезают на протекторную и бортовую часть, чтобы обеспечить максимально плотную упаковку перед загрузкой пиролизного котла;

- порезанные покрышки загружаются на реторты, которые устанавливаются в пиролизные печи;

- в процессе термического разложения покрышки образуется газ, который используется в качестве горючего газа, а также для конденсации в пиролизное масло;

- после завершения процедуры пиролиза реторта извлекается из печи, а ее место занимает новая со следующей порцией покрышек на переработку;

- после остывания реторты производится отделение металлических кордов от углеродных остатков;

- продукты пиролиза собираются и отправляются на склад для использования в качестве вторсырья.

Преимущества пиролиза шин

Утилизация отходов отработанных покрышек с помощью установок пиролиза имеет целый ряд неоспоримых преимуществ:

- процесс является высокобезопасным и экологичным по отношению к окружающей среде;

- продукты пиролиза не имеют в своем составе токсичных и опасных веществ;

- вещества, получаемые в процессе утилизации шин пиролизом, могут использоваться в качестве вторичного сырья в разных отраслях промышленности и энергетическом секторе;

- практически отсутствуют отходы – все вещества, которые продуцируются после пиролиза покрышек, являются ликвидными продуктами и могут использоваться повторно;

- установка для пиролиза не требует больших энергозатрат и отличается высокими показателями экономичности и энергоэффективности.

Суммируя выше сказанное можно сделать выводы, что утилизация ненужных покрышек с помощью пиролиза является единственно верным способом переработки отходов автомобильной отрасли, который максимально защищает окружающую среду от загрязнений вредными веществами. Кроме этого, технология пиролиза является выгодной и для бизнеса, ведь, при минимальных затратах, позволяет получить большое количество различных веществ, которые могут использоваться в качестве вторичного сырья для производства новой продукции, генерирования тепловой энергии, электричества.