Керамзит — это легкий и пористый строительный материал. Он представляет собой овальные стекловидные гранулы коричневого цвета, покрытые тонкой спекшейся оболочкой. Керамзит изготавливают в виде песка, щебня и гравия из глинистых пород легкого плавления, содержащих кварц, а также железистые и органические примеси. За счет обжига их структура приобретает мелкопористое строение, что определяет разноплановость использования материала.

Технология производства керамзита, используемое оборудование

- Керамзит получают из природной глины, добываемой карьерным способом во многих регионах России. Её пригодность для переработки определяется результатами лабораторных испытаний по степени вспучивания. Для производства керамзита используется специальное технологическое оборудование, включающее в себя:

- станки для рыхления сырья;

- грануляторы;

- сушильные барабаны;

- вращающиеся печи для обжига материала;

- оборудование для охлаждения гранул;

- системы транспортёров для перемещения полуфабриката и готовой продукции.

- В зависимости от особенностей технологии производства подготовка сырья ведётся различными способами — с использованием сухой или мокрой глины, с различной степенью размельчения материала. Основной технологической операцией является обжиг при температуре 1050–1300 °C. На этом этапе материал вспучивается, приобретает пористость, поверхность гранул оплавляется и становится гладкой, герметичной.

Фракции керамзита

В результате обжига полуфабриката получаются тёмно-бурые твёрдопористые гранулы, их величина зависит от характера подготовки сырья. В дальнейшем, в соответствии с требованиями ГОСТ 9757-90, производится рассев материала на фракции 0–5, 5–10, 10–20, 20–40 мм. Эти размеры предопределяют сферы применения продукции, насыпную плотность, вес и стоимость 1 куб. м. В продажу керамзит поступает разделённым на фракции, россыпью или расфасованным в мешки объёмом по 0,05 куб. м.

Технические характеристики материала

- Основными параметрами, определяющими востребованность керамзита, являются зерновой состав (фракция) и марка, зависящая от насыпной плотности и варьирующая в пределах от 250 до 800. Кроме этого, в соответствии с ГОСТ 9757-90 материал характеризуют следующие показатели:

- прочность П8–П400, что соответствует усилию при сдавливании от 0,5 до 8 Мпа;

- коэффициент уплотнения — склонность к уменьшению объёма при транспортировке и хранении;

- теплопроводность — величина, зависящая от фракции, плотности и составляющая 0,1–0,18 Вт/(м*0С);

- водопоглощение — эта характеристика керамзита зависит от состояния внешней поверхности гранул и меняется в интервале от 8 до 20 %;

- звукоизоляция — благодаря пористой структуре, гранулы способны поглощать звук;

- огнестойкость — керамзит не горюч;

- морозостойкость — потери массы после 15 циклов замораживания/оттаивания не должны превышать 8 %;

- экологичность и биологическая устойчивость.

Сфера применения керамзита весьма разнообразна. Он очень востребован:

- при утеплении стен, полов, лоджий, подвальных и чердачных помещений, так как способен значительно снизить теплопотери;

- в строительстве промышленных объектов, жилых зданий, дачных домиков и бань самого разного вида;

- при изготовлении фильтров для очистных сооружений;

- в сельском хозяйстве — внесение гранул керамзита в почву улучшает показатели роста растений;

- как дренаж в дорожном строительстве;

- в производстве «легкого бетона», где гранулы керамзита играют роль наполнителя;

- для дизайнерских работ на приусадебных участках — используется для обустройства насыпей и ландшафтных дорожек.

Так как основной составляющей керамзита является глина — экологически чистый и натуральный материал, то многие его качества обусловлены особенностями этого минерала. В их числе:

- высокие теплоизоляционные характеристики. Одно из важных свойств керамзита — способность задерживать тепло и не пропускать холод. Она зависит от уровня пористости, получаемого за счет определенного режима обработки. В одной из фаз обжига в керамзите образуется стекло, и именно процент его содержания определяет качество теплоизоляции конечного материала. Так слой керамзита толщиной в 10 см по теплопроводности сопоставим с кирпичной кладкой в 80–120 или доской в 25 см;

- звукоизоляционные свойства. Они также напрямую зависят от степени пористости керамзита, при этом, чем ниже его марка, тем хуже он пропускает шум. Это качество позволяет создавать звуковую изоляцию между этажами, насыпая слой керамзита под бетонную стяжку;

- высокая прочность. За счет этого свойства материал очень востребован при производстве керамзитовых блоков и в качестве наполнителя при заливке бетона. Керамзитобетон универсален — он является строительным материалом и одновременно утеплителем, поэтому находит широкое применение при возведении как жилых, так и промышленных зданий;

- устойчивость к химически активным веществам. Также керамзит не подвержен воздействию кислоты и органических разрушителей, таких как плесень, грибки и другие микроорганизмы, не привлекает грызунов и насекомых;

- долговечность. В основе керамзита — природная глина, которая на протяжении веков служит человечеству и является одним из самых древних строительных материалов;

- морозоустойчивость. Это качество обуславливает применение керамзита в северных широтах, где теплоизоляционные показатели особенно востребованы;

- низкий коэффициент поглощения воды и влагостойкость. Эти свойства позволяют использовать материал в качестве дренажа;

- устойчивость к возгоранию. Производство керамзита происходит при температуре порядка 1200 градусов Цельсия, что определяет его огнеупорные свойства;

- низкая стоимость. Это свойство керамзита нельзя не отметить, так как оно не в последнюю очередь является причиной его популярности.

Выбор керамзита

Набор качеств керамзита определяют исходя из предполагаемой сферы применения материала. Более плотные разновидности с заведомо лучшей прочностью используют как наполнитель для бетона, а для утепления выбирают керамзит с высокой степенью пористости, поскольку в основе низкой теплопроводности лежит именно это свойство.

Керамзит различается по следующим показателям:

- теплопроводность. Показатели качественного керамзита варьируются в пределах 0,07–0,16 Вт/м. Такой материал способен сохранить до 80 % тепла;

- марка. Она определяется насыпной массой. Так, если керамзит маркирован как 250, это говорит о том, что его насыпная плотность составляет 250 кг/м³;

- коэффициент деформации. Оптимальный показатель качественной продукции составляет всего 0,14 мм/м и обеспечивается пористой структурой каждой гранулы;

- способность к поглощению влаги. Она выражает процентное соотношение к общему весу сухого вещества. У качественного керамзита этот показатель должен быть не ниже 0,46.

Форма поставки керамзита

Материал поставляется россыпью на самосвалах или в мешках. Рассыпной выходит дешевле, но с ним гораздо больше хлопот, поэтому приобретать керамзит удобнее в фасованном виде. Так он не рассыпается и его не только легче перевозить к месту выполнения работ, выгружать и складировать, но и учитывать, так как 1 М 3 = 20 мешков керамзита.

Керамзит изготавливают путем обжига легкоплавкой глины или глинистого сланца. Под воздействием высокой температуры глина вспучивается изнутри, оплавляясь снаружи. Вспененная и обожженная глина приобретает структуру застывшей пены. В такой структуре – плотная оболочка плюс пористая начинка – скрыт секрет эксплуатационных свойств керамзита. Спекшаяся оболочка, покрывающая образовавшуюся гранулу, придает ей высокую прочность, что делает керамзит основным видом пористого заполнителя.

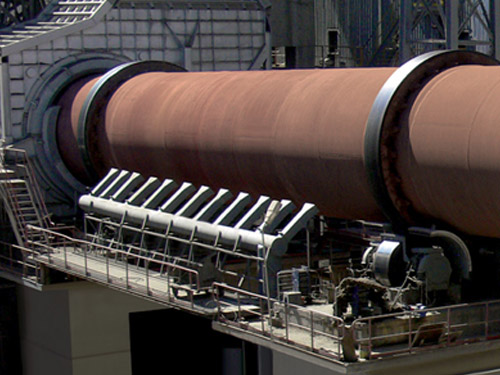

Обжиг глины производится в металлических барабанах-печах, диаметром 2-5 метров и длиной до 70 метров. Барабаны (вращающиеся печи) устанавливаются под небольшим углом, гранулы керамзитового полуфабриката засыпаются в верхнюю часть печи, под воздействием силы тяжести они скатываются к нижней части, где установлена форсунка для сжигания топлива. Время пребывания гранул в печи около 45 минут. Иногда используют двухбарабанные печи, где барабаны отделены друг от друга порогом и вращаются с разными скоростями. Подобные печи позволяют использовать менее качественное сырье, хотя на выходе качество керамзитового щебня или гравия не отличается или выше полученного в однобарабанных печах.

Керамзитовый гравий имеет овальную форму. Керамзитовый щебень отличается лишь тем,что его зерна имеют в основном кубическую форму с острыми гранями и углами. Производится также в виде песка — керамзитовый песок.

Основные характеристики керамзита: экологичность, высокая прочность, хорошие тепло- и звукоизоляционные свойства, морозоустойчивость, огнеупорность, химическая инертность и кислоустойчивость, долговечность, невысокая цена, небольшой вес, сыпучесть (можно заполнить все имеющиеся полости), устойчивость к перепадам температур.

Области применения утеплителя: теплоизоляция для инженерных коммуникаций, утепление фундамента, кровли, чердака, пола, стен. Керамзит используется как наполнитель для изготовления легкого бетона — керамзитобетона, в сельском хозяйстве и гидропонике; применяется в домашнем цветоводстве, как материал, позволяющий обеспечить теплоизоляцию грунта и газонов; и в качестве составной части грунта в террариумах, как дренажный и теплоизоляционный материал для земляных насыпей дорог, прокладка которых производится в водонасыщенных грунтах.

Теплопроводность: 0,09 — 0,018 Вт/мK

Плотность: 30-600 кг/куб.м

Класс горючести: НГ (негорючий материал)

Форма выпуска: в зависимости от размера гранул — гравий, щебень, песок.

В зависимости от величины зерен, керамзит делят на следующие фракции: 0-5 мм, 5-10 мм, 10-20 мм и 20-40 мм. Каждая находит своего потребителя и свою сферу применения. Так, материал с зернами менее 5 мм (его называют керамзитовый песок) используется в качестве заполнителя для легких бетонов, а также при изготовлении сухих строительных смесей. По теплозвукоизоляционным свойствам, влаго и химической стойкости керамзитобетон не только не уступает обычным и легким бетонам, но и превосходит их.

Промышленное производство керамзита возникло в шестидесятые годы прошлого века. Именно тогда бурными темпами стало развиваться возведение панельных домов, строительство которых трудно представить без использования керамзита.

И сегодня керамзит, цена которого находится на весьма доступном уровне не только для строительных организаций, но и для частных лиц, пользуется повышенным спросом. Керамзит отлично подходит для современного, экологически чистого домостроения. Спрос на материал настолько велик, что производственные предприятия не всегда успевают справиться с заказами.

Керамзит — это строительный материал, который не тонет в воде, не горит, не подвержен гниению и перепадам температур, также имеет крайне малый вес и обладает превосходными звукоизоляционными и теплоизоляционными качествами.

Керамзит производится в виде щебня, гравия и песка. Такое разделение основывается на величине керамзитовых гранул. В зависимости от их размера керамзит подразделяется на фракции: 0-5 мм, 5-10 мм, 10-20 мм, 20-40 мм. Основными характеристики материала: насыпная плотность, прочность и теплопроводность.

Керамзитовый щебень — заполнитель для легких бетонов произвольной, преимущественно угловатой формы, с размерами зерен от 5 до 40 мм. Его острые угловатые грани предназначены для лучшей сцепляемости в бетоне.

Керамзитовый гравий – пористые камешки округлой формы с оплавленной поверхностью. В основном керамзит производят именно в форме гравия. Цвет керамзитового гравия обычно темно-бурый, в изломе — почти черный. Такой керамзит с размерами зерен 5 – 40 мм огнестоек, морозоустойчив, не содержит вредных для цемента примесей и не впитывает воду.

Керамзитовый песок — тот же щебень, только с гораздо меньшей фракцией — от 0,14 до 5 мм. Также является заполнителем для легких бетонов и растворов, придавая лучшую тепло- и звукоизоляцию производимым конструкциям.

Использование керамзита: в качестве утеплителя для теплоизоляции крыш и перекрытий, фундаментов и подвалов, полов и стен, так как керамзит обладает крайне низкой теплопроводностью.

Другое частое использование – для гидропоники и дренажа. Наличие в материале пустот позволяет избыток влаги забирать себе, а при недостатке – отдавать корневой системе. К этому вы можете еще прибавить нейтральный ph, химическую инертность и отсутствие запаха.