Многошпиндельные станки являются очень эффективными для экономии времени при обработке древесины в большом объеме.

Деревянные заготовки, после распила имеют дефекты, такие как неравномерность поверхности, трещины и т.д., которые необходимо устранить прежде, чем приступать к их дальнейшей обработке.

Для устранения этих дефектов используются фрезерные станки, посредством которых каждая из четырех поверхностей заготовки обрабатываются отдельно.

Когда объем обрабатываемой древесины достаточно велик проще, удобнее и экономичнее применять многошпиндельные деревообрабатывающие станки.

Такие машины также называют четырехсторонними строгальными станками. Как следует из названия, все четыре плоскости заготовки подвергаются обработке, или строжке, одновременно.

Четырехсторонний строгальный станок может иметь от 4 до 10 шпинделей, в зависимости от требований, предъявляемых к конечному виду Вашей продукции. Проще говоря, количество шпинделей зависит от сложности профиля изделия, которое Вы хотите получить на выходе станка.

- Четырехсторонний строгальный станок состоит из следующих основных частей:

- Подающие ролики четырехстороннего строгального станка

- Топ шпиндель четырехстороннего строгального станка

- Универсальный шпиндель четырехстороннего строгального станка

- Опции четырехстороннего строгального станка

- Оглавление

- Настройка четырехстороннего станка

- Основные проблемы и их устранение:

- Типы фрез, или, как и чем работать…

- Эксплуатация четырехстороннего продольно-фрезерного станка

- Смазка

- Наладка четырехстороннего станка

- Станок четырехсторонний своими руками

- Инструкция

- Станки от известных поставщиков – гарантия качества

- «ДИОС» — деревообрабатывающее оборудование и комплектующие

- ООО "Торговый Дом Негоциант-инжиниринг"

- Группа компаний Global Edge

- Цена на четырехсторонний фрезерный станок

- Ч т о п р о в е р я е т с я

- IV. Наладка четырехстороннего строгального станка.

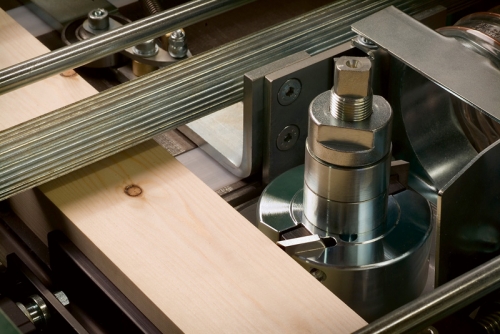

Четырехсторонний строгальный станок состоит из следующих основных частей:

Подающий стол четырехстороннего строгального станка имеет прижимные элементы и возможность регулировки станины по вертикали, что позволяет пропускать через станок заготовки различной толщины.

Так например, для того чтобы придать гладкость сильно деформированной поверхности необходимо удалить большое количество древесины, с другой стороны, прямая древесная заготовка требует снятия очень небольшого слоя материала (достаточно удалить только следы ленточной пилы).

В ситуации, когда нужно выпрямлять древесную заготовку, поступающую в станок, используется прижимной ролик, находящийся перед первым верхним шпинделем. Дополнительный прижимной блок, располагающийся перед первым нижним шпинделем, используется для тонкого материала, который не нуждается в правке. Эта опция может быть отключена посредством панели управления станка.

Другой метод выпрямления древесины – использование рифленого стола, является наиболее подходящим для обработки твердых сортов древесины. В этом случае первый нижний режущий блок формирует канавки на нижней стороне заготовки, по форме повторяющие рисунок рифленого стола, что позволяет уменьшить трение между заготовкой и столешницей и равномерно подавать материал для дальнейшей обработки.

Но этот метод выпрямления древесины требует наличия у четырехстороннего станка еще одного нижнего шпинделя, режущий блок которого будет удалять промежуточные канавки и выравнивать нижнюю поверхность изделия. Рабочий стол может быть оснащен ручной или автоматической системой подачи ваксилита – смазки, растворяющей смолу, для облегчения подачи заготовки. В случае обработки смолистых пород древесины наличие дополнительного нижнего шпинделя также необходимо и для удаления ваксилита с нижней стороны заготовки.

Подающие ролики четырехстороннего строгального станка

Подающие ролики могут быть оснащены пружинными или пневматическими цилиндрами. Ролики должны быть правильно спроектированы, чтобы обеспечивать максимальную тягу и минимальный износ.

Вертикальные шпиндели четырехстороннего строгального станка:

Для вертикальных шпинделей необходима качественная и гибкая система настройки, в противном случае, для изменения вида профиля и, соответственно, диаметра инструмента потребуется достаточно много времени.

Быстрая настройка в части вертикальных шпинделей позволяет добиться оптимального контакта между заготовкой и рабочим столом.

Если вертикальные шпиндели четырехстороннего строгального станка находятся в четко закрепленном положении, диаметр и рабочая высота режущего инструмента, а также скорость подачи и давление подающих роликов регулируются одновременно посредством цифровой панели системы управления. Качественная настройка левого вертикального шпинделя гарантируют высокое качество строжки, и особенно актуальна при работе с твердыми породами древесины.

Топ шпиндель четырехстороннего строгального станка

Топ шпинделем называется первый правый вертикальный шпиндель станка. Режущий инструмент, расположенный на позиции топ может быть использован как для строгания поверхности, так и для профилирования заготовки. Хороший четырехсторонний станок должен давать на верхнем горизонтальном/вертикальном шпинделе до 40 мм профилирования.

Универсальный шпиндель четырехстороннего строгального станка

Строгальный станок может быть оснащен дополнительным универсальным шпинделем с целью достижения большей гибкости профилирования.

Опции четырехстороннего строгального станка

Четырехсторонний строгальный станок может быть оснащен дополнительными опциональными устройствами, такими как: дополнительное устройство подачи после верхнего горизонтального шпинделя, рифленый рабочий стол для обработки древесины твердых пород, удлиненный подающий и рабочий столы, увеличенная мощность двигателей шпинделей и другие.

Четырехсторонний продольно-фрезерный станок по дереву предназначен для плоскостного и профильного одновременного фрезерования досок, брусьев и заготовок различного типа (данный инструмент в народе называют «четырехсторонником», мы не будем отклоняться от традиций). Данный инструмент имеет свои особенности и характеристики, о которых мы и поговорим…

Самые распространенные модели четырехсторонника — С26-2М, С25-2А, С25, С16-2А. На станке типа С16-2А работают со шкафами, плинтусами, столярными изделиями и подобным материалом. На первых трех станках обрабатывают половое покрытие (доски), а также брусья для оконных и дверных рам.

Оглавление

Настройка четырехстороннего станка

Четырехсторонний станок по дереву – это чугунная станина, на которой находятся стол, механизмы резания и подачи, которые приводят в движение электродвигателя.

Перед началом работы необходимо установить остро заточенный нож либо фрезу. После этого, исходя из самой детали, настраивают станок (линейки, прижимы, подающий механизм и т.п.). Прижимной механизм необходимо установить так, чтобы брусок проходил как можно свободнее и при этом не вибрировал. Верхние валики устанавливают так, чтобы брусок мог пройти под ними, когда они опущены вниз.

Убедившись, что станок настроен, необходимо пропустить через него несколько пробных брусков. Благодаря этому, вы точно убедитесь, что станок настроен правильно, а если даже это не так, то вы не испортите нужную заготовку. Заготовки необходимо подавать торец в торец. Короткие заготовки сначала обработайте в кратном размере по длине, после чего можно приступать к торцовке.

Основные проблемы и их устранение:

— Неровная поверхность. Дефект возможен при неправильном регулировании ножевых валов и/или вибрации станка;

— Выхваты по бокам. Данный дефект говорит о неправильной регулировке прижимов, либо обработка изогнутых заготовок;

— Искаженный профиль – неправильная установка ножей/фрез на вертикальных головках;

— Несоответствие паза и гребня. Этот дефект образуется вследствие неточной установки либо заточки фрез.

Два основных правила безопасности – не работать на станке без ограждения, не лезть в станок во время его работы (чистить, налаживать и т.д.).

Типы фрез, или, как и чем работать…

До установки ножи и фрезы должны быть идеально наточены и хорошо отбалансированы. Крепят к валу равномерно, затягивают болты поочередно, начиная от центра.

Фрезы бывают четырех типов – насадные и концевые, цельные и составные. Для работы со столярными деталями обычно используют насадные и составные фрезы. Во время регулировки фрез параметры сохраняются, и по окончанию заточки профиль не изменяется. Диаметр фрез – 80-180мм.

Чтобы достичь гладкого фрезерования используйте насадные цилиндрические фрезы диаметром 80-140мм, высота – 40-260мм, с четырьмя вставными ножами.

Для идеальной выработки пазов и гребней применяйте насадные затылованные фрезы. Данным типом фрез выбирают пазы 4-12 в ширину, в доске толщиной 28 и 36мм.

Насадные дисковые и пазовые фрезы с напаянными пластинами идеально подходят для:

— Прямоугольных продольных и поперечных пазов;

Фрезы дополняются пластинами из быстрорежущей стали либо твердого сплава.

Для гладкого фрезерования обычно используют фрезы, которые имеют от 4 до 8 резцов. Преимущества фрез над ножами – быстрая и простая установка, повышенный уровень безопасности (в отличие от ножей).

Эксплуатация четырехстороннего продольно-фрезерного станка

Смазка

— Смазывать шестерни редуктора станка необходимо каждый квартал (то есть каждых 3 мес.,) маслом АК-Ю;

— Шарикоподшипники смазывают солидолом УС-2 с той же периодичностью;

— Втулки и подшипники скольжения – каждую смену солидолом УС-3;

— Установочные винты смазываются солидолом УС-2 каждый месяц;

— Направляющие суппортов смазывать ИМ-45 каждый месяц.

Наладка четырехстороннего станка

При наладке станка на необходимую толщину материала суппорт с верхними вальцами, а также суппорт верней ножевой головки необходимо установить по высоте с помощью маховиков, прижимные ролики – с помощью винтов. Для настройки ширины используют левый вертикальный шпиндель и боковые прижимы.

Наладку на необходимый профиль осуществляют с помощью установки профильных ножей на головках.

Основные правила наладки четырехстороннего станка:

— Установите кромку переднего стола и нижние вальцы ниже стола, на толщину, равной снимаемому слою дерева;

— Верхние вальцы устанавливают соответственно толщине заготовки (запас на прижим – 5мм);

— Ножи передней головки устанавливаются на уровне заднего стола;

— Верхние ролики и прижимные регулируют по ширине и толщине заготовки. В роликах запас на прижим – 5 мм, в прижимных – 15-20мм;

— Направляющая упорная линейка устанавливается на расстоянии 3-4 мм от вертикальной головки (сохраняем угол 90 по отношению к нижним вальцам);

— Проводим окончательную выверку ножевых головок.

Что должен обеспечить станок после наладки:

— прямолинейность боковых кромок (проверяют щупом, допустимая норма 0,2 на метр);

— параллельность противоположных кромок (проверяют штангенциркулем, допустимая норма 0,3);

— перпендикулярность смежных кромок (проверяют щупом, допуск 0,15 на 0,1м);

— равномерность толщины бруска.

Станок четырехсторонний своими руками

Качественный четырехсторонний станок для бруса, который даст владельцу удовольствие от использования и будет приносить минимум хлопот стоит довольно недешево. Значительная часть людей предпочитают сделать самодельный четырехсторонний станок. Не обязательно быть суперпрофессионалом, чтобы сделать четырехсторонний станок своими руками. Итак, давайте рассмотрим подробно – из каких этапов состоит изготовление станка.

Инструкция

- Первым делом создаем саму раму для станка. Это та поверхность, на которую будет устанавливаться все необходимое оборудование. Рама должна обязательно иметь U-образное колено, которое будет держать ось Z. Для этого необходима труба 2,5см толщиной. Когда стыки труб находятся на месте, используйте герметик.

- Двигатель и направляющие оси Х. Сейчас нам необходимо установить направляющие по оси Х. Они изготавливаются из алюминия, и должны иметь U-образную выемку шириной 1.9 см. Купить их можно в каждом магазине, который торгует металлическими изделиями. Устанавливаем двигатель с держателем и присоединяем его к валу электродвигателя.

- Готовим основу (ось Х), нам необходим металл либо пластик, который будет прикреплен к раме. Затем крепим подшипники на куске алюминия.

- Готовим платформу Y. Она идентична платформе Х, только повернута на 90 градусов. Далее следует установка двигателя и направляющих на платформе Х, после чего собирается подвижная платформа Y. Не забывайте о стяжной гайке и подшипнике.

- Собираем ось Z. На данном этапе сборки оси Z следует повторить процедуру сборки оси X и Y. Берем плоский материал и к нему крепим двигатель с направляющими, после чего устанавливаем подшипник и U-образный профиль. Наша платформа движется вверх-вниз, поэтому под весом двигателя может соскочить. Чтобы это предотвратить на каждый конец направляющей установите по роликовому подшипнику.

Заключительный этап. Прикрепите ваш двигатель к платформе Z и установите платформу в раму. Наша конструкция практически готова. Нам остается подключить электродвигатели и запустить программу.

Предлагаем вашему вниманию «Как собрать четырехсторонний станок» видео.

Станки от известных поставщиков – гарантия качества

«ДИОС» — деревообрабатывающее оборудование и комплектующие

Торгово-промышленная группа «Маркетлис-ДИОС» более 17 лет предоставляет клиентам качественное деревообрабатывающее оборудование от известных мировых производителей. С 2002 года данная компания работает как отдельная структура, и более чем успешно поставляет украинским производителям качественное и необходимое оборудование: деревообрабатывающие станки, деревообрабатывающее оборудование и инструмент и т.д.

Компания ежегодно принимает участие в мировых тематических выставках. Знание последних новинок и достижений в своей области, а также многолетний опыт позволяют компании конкурировать с известными европейскими поставщиками.

ООО "Торговый Дом Негоциант-инжиниринг"

ООО "Торговый Дом Негоциант-инжиниринг" начала свое существование на деревообрабатывающем рынке в 1997 году. Сегодня данная компания является одним из лидеров по поставке европейского деревообрабатывающего оборудования на рынок России.

Среди заказчиков ООО «Торговый Дом»– известные белорусские и российские компании и мебельные фабрики, с которыми сложились доверительные отношения. "Торговый Дом Негоциант-инжиниринг" является дилером более ста европейских и российских производителей оборудования.

Компания не только поставляет оборудование, но и осуществляет консультацию, предлагает окончательные технические решения, а также предлагает услуги по монтажу, наладке и обслуживанию оборудования.

Группа компаний Global Edge

Выражение «Global Edge» появилось в 1991 году. Это, пожалуй, самая известная группа компаний на российском рынке. Global Edge являются первопроходцами, которые в 90-х годах первыми завезли высококачественное деревообрабатывающее оборудование в Россию.

Ленточнопильные установки, американские четырехсторонние станки, европейское оборудование для массового изготовления мебели и другое оборудование – все это заслуга Global Edge.

Компания имеет множество серьезных наград, среди которых: всероссийское состязание «Российский лес», «Лидер деревообработки», «Лучшие российские предприятия», «Лучший поставщик 2005», «Европейский стандарт», во всех этих состязаниях компания заняла первое место.

Цена на четырехсторонний фрезерный станок

Как сделать станок своими руками мы уже рассмотрели. Однако если у вас есть возможность купить готовый станок – лучше выбрать этот вариант. На станок четырехсторонний цена довольно разнообразная, и находится в ценовом диапазоне – 400 000-1 000000 рублей. Цена на ножи для четырехстороннего станка начинается от 220 рублей. Можно приобрести б/у, либо станок китайского производства – но эффект уже совсем не тот. Два самых оптимальных варианта – купить, либо сделать своими руками.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ

РАБОТЕ НА ЧЕТЫРЕХСТОРОННИХ СТРОГАЛЬНЫХ СТАНКАХ

I. Правила техники безопасности при работе на четырехсторонних строгальных станках.

Приступая к работе:

— необходимо привести в порядок свою одежду, застегнуть обшлага рукавов, подобрать свисающие концы одежды, надеть головной убор; женщины обязаны убрать волосы под косынку, повязанную без свисающих концов;

— осмотреть свое рабочее место, убрать все из-под ног и с проходов, работать на ровном сухом полу;

создать нормальное освещение рабочего места

Проверка исправности инструмента

— убедиться в правильности подбора пилы; ее толщина должна составлять 1200 часть ее диаметра, для пиления древесины мягких пород и 1200 часть диаметра пилы при пилении твердых пород; предпочтение следует отдавать пилам шлифованным;

— нельзя работать пилой с трещиной, с поломанными или неправильно разведенными зубьями; профиль зуба должен иметь форму равнобедренного (симметричного), несимметричного или прямоугольного треугольника;

— проверить правильность установки пилы: диаметр шайб для крепления пилы должен быть равным 14…16 диаметра пилы; высота пропила не должна превышать 13 диаметра пилы;

— гайка зажимной шайбы (фланца) должна быть затянута до отказа. Установленная в станок пила должна при легком постукивании по ней издавать звонкий, чистый звук;

— допускаемые отклонения размеров ножей не должны превышать при длине 400 мм – 1,0 мм, при длине 600 мм – 1,2мм; разнотолщинность ножей не должна превышать 0,05мм.

— продольная и поперечная вогнутость передней грани ножей не должна превышать 0,1мм на 100 мм длины; крыловатость ножей не допускается.

— допускаемые отклонения размеров ножей не должны превышать при длине до 125 мм – 0,6 мм, при длине 125…160 мм – 0,8 мм; разнотолщинность ножей не должна превышать для ножей толщиной 3 мм – 0,05 мм, толщиной 10 мм – 0,1 мм;

— отклонения от прямолинейности режущей кромки ножа не должны превышать 0,025 мм, а продольной грани 0,1 мм на 100 мм длины;

— продольная и поперечная вогнутость передней грани ножей не должна превышать 0,1 мм на 100 мм длины, крыловатость ножей не допускается;

— фрезы не должны иметь трещин, раковин, черновин, заусенцев и следов коррозии, а также острых углов и кромок, за исключением режущих;

— режущие кромки фрез должны быть остро заточены и не иметь завалов, выкрошин и следов поджогов;

— фрезы могут быть оксидированы или хромированы;

— зазоры в местах сопряжения составных фрез допускаются через один зуб величиной не более 0,1 мм;

— предельное биение торцовых опорных поверхностей фрез не должны превышать следующих величин:

Диаметр посадочного отверстия, мм до 32 до 40 до 60

Предельное биение, мм 0,03 0,04 0,055

— радиальное и осевое биение фрез не должно превышать 0,03 мм;

—

Диаметр окружности резания, мм до

Дисбаланс, г 3 2 1,6 1,2

— фрезы должны быть испытаны на разрыв от действия центробежных сил при числе оборотов в 1,5 раза превышающем рабочее.

Проверка наличия и исправности ограждений:

— нельзя работать на станке в том случае, если выступающие или движущиеся части его не ограждены;

— необходимо закрывать предохранительными приспособлениями верхний горизонтальный ножевой вал в вертикальные ножевые головки;

— проверить наличие исправности когтевой завесы.

Перед пуском станка необходимо осмотреть пусковое устройство и электропроводку, в т. ч. и заземление; пусковое устройство станка должно быть расположено удобно, недалеко от станочника с расчетом включения и выключения станка из основного рабочего положения; не пусковые кнопки – утоплены. Проверка исправности станка.

— столы (плиты) и линейки стола должны быть гладкими, без проемов и других изъянов;

— ножевые валы должны быть цилиндрической формы и отбалансированы;

— передний стол должен легко перемещаться вверх-вниз с помощью рукоятки;

— в зоне нижней ножевой головки края щели для ножей в столах должны быть снабжены стальными остроскошенными накладками с таким расчетом, чтобы зазор между краями накладок и ножами был не более 3 мм.

В процессе работы.

— перед подающими устройствами станка следует устанавливать ограничители предельного сечения материалов, пропускаемых через станок (запрещается подавать в станок заготовки сечением более 160х80 мм, длиной менее 400 мм, толщиной менее 10 мм и шириной менее 30 мм);

— нельзя обрабатывать одновременно две заготовки или больше; настраивать станок следует на одновременный пропуск только одной детали (по ширине или толщине);

— если обрабатываемый материал имеет длину свыше 2 м, то спереди и сзади станка необходимо установить столы или рольганги;

— при работе на танке рабочий станочник и помстанкового должны применять индивидуальные средства защиты органов слуха от шумов;

— установить скорость подачи в соответствии с влажностью, породой и качеством обработки (черновая или чистовая), ориентируясь по таблице твердости древесины.

Твердость породы кгм3

Соотношение твердостей породы

Соотношение твердости породы по отношению к твердости липы

— заготовки следует подавать в станок без разрывов – торец в торец, т. к. каждая новая заправка заготовки под рифленый подающий вал требует значительных усилий и дополнительной затраты времени; кроме того при таком способе подачи снижается вероятность «выхвата» материала на концах;

— станок не обеспечивает плоскостной чистовой базы при обработке недостаточно жестких деталей. Прогиб тонких заготовок под давлением механизма подачи и прижимов над нижним горизонтальным шпинделем выравнивает их, прижимая к базирующим поверхностям станка. В таком виде заготовки обрабатываются и после выхода из станка вновь принимают первоначальную неправильную (кривую) форму. При обработке коротких жестких заготовок, не прогибающихся от давления подающих и прижимных элементов станка, имеет место точное фугование (выравнивание), если базирование осуществлялось вогнутой стороной;

— получение чистовой базы (одной или двух) на фуговальном станке гарантирует точную обработку прямых деталей на четырехстороннем строгальном станке;

— для получения качественной поверхности припуск не должен превышать 4-5 мм;

— продолжительность работы инструмента между заточками:

насадные стальные фрезы – 7 час.

насадные твердосплавные фрезы, ножи – 80 – 500 час.

необходимо через каждые 1,5 – 2 часа работы ножи и фрезы, если позволяет их конструкция, подправлять оселком на месте установки в станке, в этом случае смену инструмента можно производить через 48 – 80 часов работы.

— при обработке длинных или широких материалов следует устанавливать вспомогательный стол или стойки с рамками;

— нельзя снимать предохранительные ограждения;

— работать разрешается только на исправном станке;

— нельзя передавать или принимать что-либо через станок во время его работы;

— нельзя производить уборку, смазку, наладку и ремонт станка на ходу, а также измерения вблизи режущего инструмента;

— рабочее место необходимо содержать в чистоте, нельзя загромождать его и проходы к нему;

— запрещается хранить на столе станка заготовки, готовые изделия, инструмент, тряпки и т. д.;

— готовые изделия и заготовки укладывать устойчиво, применяя прокладки;

— при укладывании досок рядами применяют прокладки или другие меры, обеспечивающих полную устойчивость рядов, высота рядовой укладки не должна превышать 1,5 м;

— при внезапном прекращении подачи напряжения и при всякой, даже кратковременной отлучке, необходимо немедленно выключить станок;

— о всяком несчастном случае необходимо немедленно ставить в известность бригадира, мастера, начальника цеха, зав. По окончании работы:

По окончании работы:

— остановить станок; к уборке приступить после того, как режущий инструмент прекратить вращение. Стружки и опилки убираются только при помощи кисти, щетки или метелки;

— о всякой замеченной неисправности или опасности необходимо сообщить администрации.

II . Виды брака при работе на четырехсторонних строгальных

станках и способы его устранения

Нечистое строгание, характеризуемое мшистостью, ворсистостью, полосами на обработанной поверхности

Тупые ножи, фрезы

Завышенная скорость подачи

Строгание против волокон

Материал заменить сухим

Ножи и фрезы заменить острыми

Уменьшить скорость подачи

Следить каким концом подавать цельную по длине заготовку в станок

Разная длина волн на обработанной поверхности, заметное увеличение длины и глубины части волны, уменьшение пазов и увеличение шероховатости

Неточная установка ножей (в образовании поверхности участвует один выступающий нож)

Неотбалансирована ножевая головка

Слабина в подшипниках

Заточка фрез на ручном точильном станке без делительного приспособления, неточная установка вставных резцов

Проверить установку ножей

Отбалансировать ножи и ножевую головку с ножами

Отремонтировать или сменить подшипники

Затачивать фрезы только на станке с делительным устройством. Точнее выставить ножи. Выровнять высоту зубьев фрезы фугованием

Радиальная слабина в подшипниках ножевого вала

Сменить шариковые подшипники

Отбалансировать вращающиеся части

Сколы и вырывы увеличение усилия подачи и мощности строгания, мшистая поверхность

Затупились ножи при строгании древесины с неправильным расположением волокон и большим количеством здоровых сучков. Большая толщина стружки.

Быстрое затупление ножей.

Плохая заточка, отсутствие или плохая правка ножей и фрез оселком после заточки, подчистка лезвий металлическим предметом.

Заменить ножи острыми, переточить фрезы.

Уменьшить захват ножей, правильно установить стружколаматель, прижимную линейку.

Осуществлять правку оселком, подчистку осуществлять кистью, щеткой волосяной после пребывания инструмента в посуде с керосином или дизельным топливом.

Борозды и выемки поперек изделия.

Остановка подачи заготовки в станке.

Плохая балансировка ножей.

Обеспечить при работе непрерывную подачу заготовок.

Проверить балансировку ножевой головки.

Непрострочка пласти заготовки.

Плохое качество распиловки

— глубокие риски, волнистый распил;

Доска недостаточно или неравномерно прижата к столу прижимными приспособлениями.

Лезвия не прямолинейны и ножи выступают неодинаково в отношении окружности резания.

Ось ножевого вала не параллельна поверхности стола станка.

Отрегулировать прижимные приспособления.

Выверить установку ножей.

Выверить параллельность ножевых валов поверхности стола.

Неплоскостность обработанной поверхности.

Перекосы при установке ножей.

Ось ножевого вала не параллельна поверхности стола станка.

Выверить установку ножей.

выверить параллельность ножевых валов поверхности стола.

Ожоги поверхности доски.

Остановка подачи доски при работающих ножах.

Проверить работу механизма подачи, подавать заготовки одна в торец другой.

Неправильности профиля изделия (непараллельность противоположных и неперпендикулярность смежных сторон).

неправильно установлены ножи горизонтальных ножевых головок.

Искажение первоначального профиля зубьев, резцов при переточке.

Неправильно установлены ножи вертикальных ножевых головок.

Проверить паралельность установки лезвий ножей горизонтальных головок поверхности стола. Лезвия ножей нижней горизонтальной головки должны находиться на уровне поверхности заднего стола.

Исправить заточкой профиль зубьев или резцов.

Установить лезвия ножей под углом 90о к поверхности стола станка.

Непрямолинейность кромок изделий.

Неправильно установлены направляющие линейки и упоры.

Выверить установку направляющих линеек.

Плохая балансировка ножей и головок.

Отбалансировать ножевые головки с установленными ножами.

Несоответствие гребня и шпунта.

Неточная установка вертикальных ножей или фрез либо неправильная их заточка.

Установить причину и устранить ее.

Частый выход из строя подшипников шпинделя, вибрация шпинделя и детали при работе.

Неудовлетворительная балансировка ножевых валов фрез.

Отбалансировать ножевые валы, ножевые валы вместе с ножами, фрезы.

Выламывание зубьев фрез.

Чрезмерное стачивание оснований зубьев при заточке.

Не устанавливать фрезы как непригодные к работе.

Засинение лезвий при работе, увеличение усилия подачи.

Уменьшение заднего угла при заточке, недостаточный выступ лезвий относительно стружколамателя.

Несвоевременная очистка лезвий инструмента с помощью растворителя.

Контролировать углы заточки зубьев и ножей.

Регулярно с помощью керосина или солярки и щетки очищать лезвия режущего инструмента.

Резкое ухудшение качества обработки.

Произвольное смещение, вибрация резцов из-за их недостаточного крепления. Изношенность крепежных элементов(болтов, гаек, винтов, упорных выступов-кромок, стужколамателя).Большой выступ лезвий относительно кромки стружколамателя.

Проверить крепление вставных резцов, изношенные крепежные материалы заменить на новые отбалансированные, уменьшить выступ лезвий ножей относительно кромки стружколамателя.

Выкрошивание или быстрое затупление ножей.

Заточка ножей (зубьев фрез) с засинением лезвий.

Изменить режимы или абразивный инструмент при заточке резцов.

Образование дорожек на обработанной поверхности.

Выщербины на лезвиях инструмента.

Совпадение мест стыка твердосплавных пластин у разных ножей, выкрошивание лезвий.

Переставить ножи с целью устранения совпадения мест стыка твердосплавных пластин.

III. Проверка на точность четырехсторонних строгальных станков.

Ч т о п р о в е р я е т с я

Допускаемое отклонение в мм.

Плоскостность рабочей поверхности стола на длине 1000 мм (допускается только вогнутость)

Проверочная линейка, щуп, калиброванные плитки

Параллельность рабочей поверхности переднего стола рабочей поверхности заднего стола:

в продольном направлении

в поперечном направлении

Прямолинейность рабочей поверхности направляющей линейки на длине 1000мм (допускается только вогнутость).

Проверочная линейка, щуп, калиброванные плитки

Параллельность верхней образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности стола на длине 100 мм.

Индикатор на стойке

Радиальное биение цилиндрической поверхности нижних подающих вальцев

Индикатор на стойке

Радиальное биение рабочих шпинделей

Индикатор на стойке

Перпендикулярность оси вращения вертикальных шпинделей рабочей поверхности стола на длине 100мм.

Индикатор на струбцине, проверочная линейка

Параллельность оси вращения горизонтальных шпинделей рабочей поверхности стола на длине 100 мм.

Индикатор на стойке

IV. Наладка четырехстороннего строгального станка.

Наладка выполняется в такой последовательности:

1) установка режущего инструмента;

2) наладка нижней горизонтальной ножевой головки;

3) наладка правой вертикальной ножевой головки;

4) наладка левой вертикальной ножевой головки;

5) наладка верхней вертикальной ножевой головки;

6) наладка прижимных, направляющих и подающих устройств станка;

7) установка скорости подачи;

8) контроль наладки путем обработки пробных деталей.

Фрезы устанавливают на шпиндель, соблюдая следующие основные требования:

— лезвия должны находиться в одной плоскости вращения;

— посадка фрез должна быть скользящей;

— все посадочные поверхности должны быть очищены от грязи, спрессованной древесной пыли;

— фреза не должна поворачиваться на оправке во время работы (ее затягивают ключом с рукояткой стандартной длины).

— нельзя применять удлинители рукояток;

— неработающие участки фрез должны быть опущены ниже уровня стола или сверху закрыты ограждениями;

— направляющие линейки следует устанавливать в соответствии с глубиной фрезерования;

— резьба на насадке должна иметь направление, обратное направлению вращения шпинделя;

— лезвия ножей горизонтальных ножевых валов должны лежать в одной плоскости вращения; поверхность заднего стола станка должна касаться поверхности вращения лезвий;

— поверхность переднего стола должна быть параллельной поверхности заднего стола и находиться ниже на толщину сострагиваемого слоя;

— правильность установки ножа проверяют индикатором, находящимся на заднем столе, или, в крайнем случае, отфугованным бруском; лезвия ножей по всей длине должны касаться бруска, уложенного на задний стол, но не должны его сдвигать;

— болты следует затягивать, начиная от средних к крайним; кромка ножа должна быть параллельна оси вращения и выдвинута относительно кромки стружколамателя или образующей вала на 0,75 – 1,5 мм;

— ножевые головки на горизонтальных шпинделях с цангами насаживаются на шпиндель и затягиваются гайкой; при необходимости установки фрез применяются цанговые оправки, которые надеваются на шпиндель вместе с фрезами; при установке фрез на коротких цанговых оправках, последние могут устанавливаться в любом месте по оси шпинделя; на длинных цанговых оправках могут устанавливаться как отдельные фрезы (тогда установка производится за счет набора проставных колец) так и набор фрез с проставными кольцами;

— на вертикальные шпиндели ножевые головки вместе с цанговой оправой надеваются на шпиндель и затягиваются гайкой цанговой оправки; крепление фрез на вертикальных шпинделях аналогично горизонтальным; при установке инструмента следует помнить, что на качество его работы и долговечность большое влияние оказывает биение инструмента, поэтому нужно следить за правильностью заточки ножей, фрез, состоянием оправок и проставных колец;

— наладка станка не ширину обрабатываемого изделия производится соответствующей установкой бокового подающего ролика, прижимной линейки, бокового прижима, левого суппорта и всех левых линеек;

— наладка на толщину обрабатываемого изделия производится соответствующей установкой верхнего прижимного ролика, верхней головки и всех верхних прижимов;

— правая и левая вертикальные головки устанавливаются в зависимости от припуска и ширины детали, а следующие за ними линейки должны быть касательны к окружностям резания головок (фрез).