Электротехническая промышленность широко использует взаимную зависимость электрической и магнитной энергий, переход их из одного состояния в другое. На этом принципе работают многочисленные трансформаторы, дроссели, контакторы, реле, пускатели, электродвигатели, генераторы и другие подобные устройства.

В их конструкцию входит магнитопровод, пропускающий магнитный поток, возбужденный прохождением электрического тока, для дальнейшего преобразования электрической энергии. Он является одной из составных частей магнитной системы электротехнических устройств.

Магнитопровод электротехнического изделия (устройства) (Coil flux guide) — магнитная система электротехнического изделия (устройства) или совокупность нескольких ее частей в виде отдельной конструктивной единицы (ГОСТ 18311-80).

Из чего изготавливают магнитопровод

Вещества, которые входят в его конструкцию, могут обладать различными магнитными свойствами. Их принято классифицировать на 2 вида:

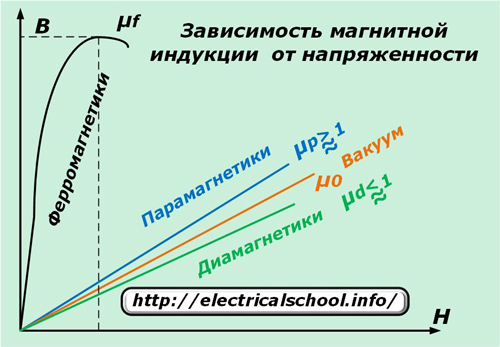

Для их отличия используется термин «магнитная проницаемость µ», которая определяет зависимость созданной магнитной индукции B (силы) от величины приложенной напряженности H.

Приведенный график показывает, что ферромагнетики обладают сильно выраженными магнитными свойствами, а у парамагнетиков и диамагнетиков они слабые.

Однако, индукция ферромагнетиков при дальнейшем увеличении напряженности начинает снижаться, имея одну ярко выраженную точку максимальной величины, характеризующей момент насыщения вещества. Она используется при расчетах и эксплуатации магнитных цепей.

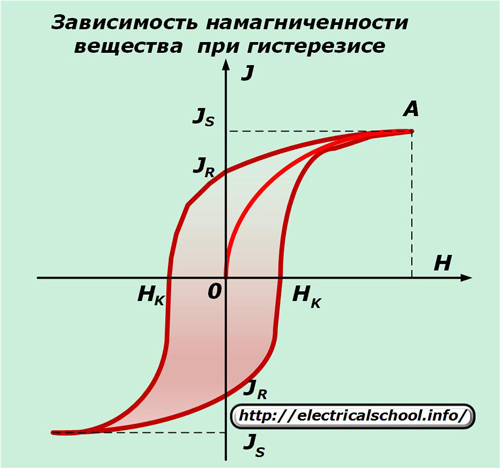

После прекращения действия напряженности какая-то часть магнитных свойств остается у вещества и, если к нему приложить противоположное поле, то часть его энергии станет расходоваться на преодоление этой доли.

Поэтому у цепей переменного электромагнитного поля наблюдается отставание индукции от приложенной напряженности. Подобную зависимость намагниченности вещества ферромагнетиков характеризует график, получивший название гистерезиса.

На нем точками Нк показана ширина петли, которая характеризует остаточный магнетизм (коэрцитивную силу). По ее размеру ферромагнетики подразделяют на две категории:

1. мягкие, с узкой характеристикой петли;

2. твердые, имеющие большую коэрцитивную силу.

К первой категории относят мягкие сплавы железа и пермолой. Из них изготавливают сердечники для трансформаторов, электродвигателей и генераторов переменного тока потому, что они создают минимальные затраты энергии на перемагничивание.

Жесткие ферромагнетики из углеродистых сталей и специальных сплавов применяются в различных конструкциях постоянных магнитов.

При выборе материала для магнитопровода учитывают потери на:

вихревые токи, создаваемые от действия ЭДС, наведенной магнитным потоком;

последействие, обусловленное магнитной вязкостью.

Для конструкций магнитопроводов, работающих на переменном токе, выпускаются специальные сорта листовой или рулонной тонкостенной стали с различной степенью легирующих добавок, которые производятся методами холодного или горячего проката. Причем холоднокатаная сталь дороже, но обладает меньшими потерями индукции.

Из стальных листов и рулонов механическими методами обработки создают пластины или ленты. Их покрывают слоем лака для защиты и обеспечения изоляции. Двухстороннее покрытие более надежное.

Для реле, пускателей и контакторов, эксплуатируемых в цепях постоянного тока, магнитопроводы отливают цельными блоками.

Цепи переменного тока

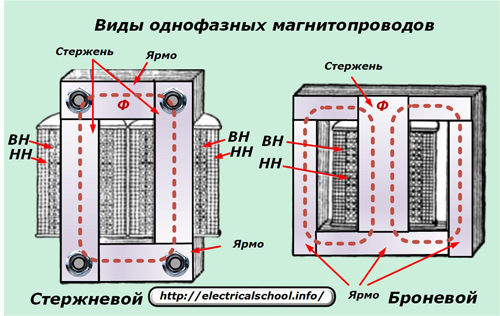

Среди них распространены два вида магнитопроводов:

Первый тип выполнен двумя стержнями, на каждом из которых раздельно надеты две катушки с обмотками высокого или низкого напряжения. Если размещать на стержне по одной обмотке ВН и НН, то возникают большие потоки рассеивания энергии, возрастает составляющая реактивного сопротивления.

Магнитный поток, проходящий по стержням, замыкается верхним и нижним ярмом.

Броневой тип имеет стержень с обмотками и ярмами, от которого магнитный поток раздваивается на две половины. Поэтому его площадь в два раза превышает сечение ярма. Такие конструкции чаще встречаются в трансформаторах малой мощности, где не создаются большие тепловые нагрузки на конструкцию.

Силовым трансформаторам нужна большая поверхность охлаждения обмоток, вызванная преобразованием повышенных нагрузок. К ним лучше подходит стержневая схема.

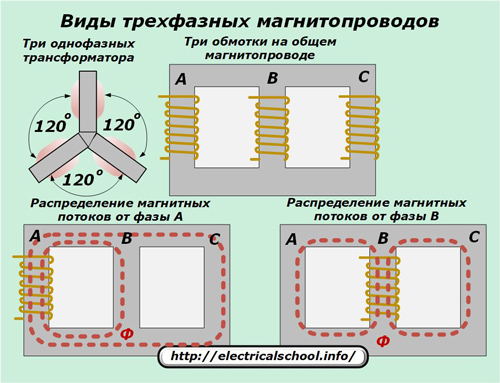

Для них можно использовать три однофазных магнитопровода, разнесенных на одну треть длины окружности или собрать обмотки на общем железе в своих ячейках.

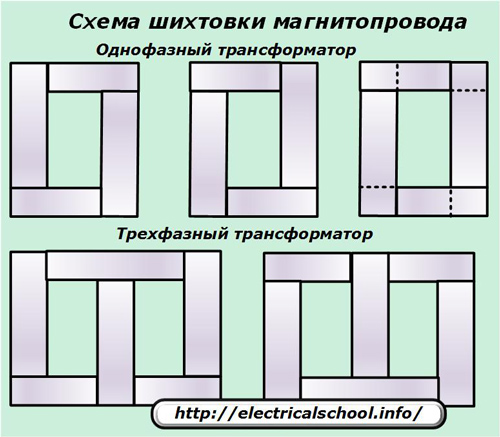

Если рассматривать общий магнитопровод из трех одинаковых конструкций, разнесенных по углу на 120 градусов, как показано на левой верхней части картинки, то внутри центрального стержня суммарный магнитный поток будет сбалансирован и равен нулю.

Однако, на практике чаще используют упрощенную конструкцию, расположенную в одной плоскости, когда три разных обмотки располагают на отдельном стержне. При этом способе магнитный поток от крайних катушек проходит по большому и малому кольцу, а от средней — по двум соседним. За счет образования неравномерного распределения дистанций создается определенный дисбаланс магнитных сопротивлений.

Он накладывает отдельные ограничения для расчетов конструкции и некоторых режимов эксплуатации, особенно холостого хода. Но в целом такая схема магнитопровода широко применяется на практике.

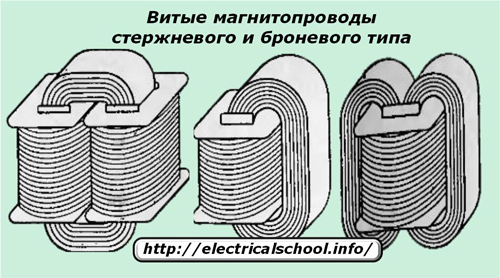

Приведенные на верхних картинках магнитопроводы делают из пластин, а на собранные стержни надевают катушки. Эта технология применяется на автоматизированных предприятиях с большим станочным парком.

На маленьких производствах может использоваться технология ручной сборки за счет ленточных заготовок, когда первоначально изготавливается катушка с намотанным проводом, а после этого вокруг нее последовательными витками монтируется магнитопровод из ленты трансформаторного железа.

Подобные витые магнитопроводы тоже создаются по стержневому и броневому типу.

У ленточной технологии допустимой толщиной материала является величина 0,2 или 0,35 мм, а для сборки пластинами она может быть выбрана 0,35 либо 0,5 или даже больше. Это объясняется необходимостью плотной намотки ленты между слоями, что сложно выполнять вручную при работе с толстыми материалами.

Если при намотке ленты на катушку ее длины не хватает, то допускается стыковать к ней продолжение и надежно прижимать его новым слоем. Аналогичным образом собираются пластины стержней и ярма в пластинчатых магнитопроводах. Во всех этих случаях стыки необходимо делать с минимальными размерами, ибо они влияют на общее магнитное сопротивление и потери энергии в целом.

Для точной работы создания подобных стыков стараются избегать, а когда их исключить невозможно, то применяют шлифовку краев, добиваясь плотного прилегания металла.

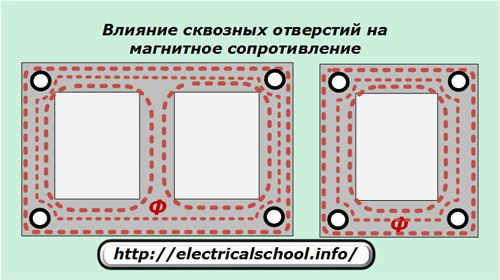

При ручной сборке конструкции довольно сложно бывает точно сориентировать пластины между собой. Поэтому в них делали отверстия и вставляли шпильки, которые обеспечивали хорошее центрирование. Но такой способ слегка уменьшает площадь магнитопровода, искажает прохождение силовых линий и магнитное сопротивление в целом.

Большие автоматизированные предприятия, занимающиеся специализированным выпуском магнитопроводов для точных трансформаторов, реле, пускателей, отказались от пробивных отверстий внутри пластин и применяют другие технологии сборки.

Шихтованные и стыковые конструкции

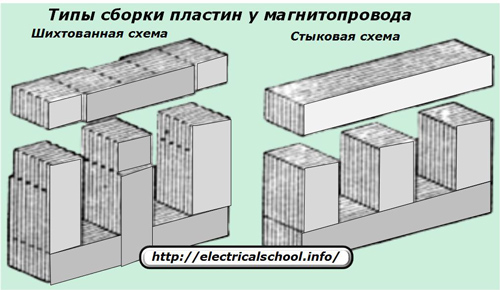

Магнитопроводы, создаваемые на основе пластин, могут собираться за счет отдельной подготовки стержней с ярмами и последующего монтажа катушек с обмотками, как показано на картинке.

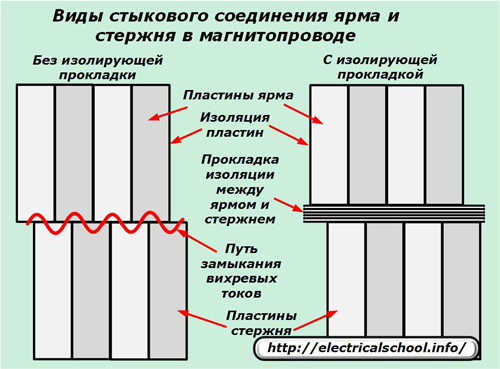

Справа приведена упрощенная стыковая схема сборки. У нее может проявиться серьезный недостаток — «пожар в стали», который характеризуется возникновением вихревых токов в сердечнике до критической величины, как показано на картинке внизу слева волнистой красной линией. Это создает аварийную ситуацию.

Устраняют этот дефект изоляционным слоем, который значительно влияет на увеличение намагничивающего потока. А это уже лишние потери энергии.

В отдельных случаях необходимо увеличить такой зазор для повышения реактивного сопротивления. Этот прием используется в индуктивностях и дросселях.

По перечисленным причинам стыковая схема сборки используется в неответственных конструкциях. Для точной работы магнитопровода используют шихтованную сборку пластин.

Ее принцип основан на четком распределении слоев и создании в нем одинаковых зазоров в стержне и ярме таким образом, чтобы при сборке все созданные полости заполнялись с минимальными стыками. При этом пластины стержня и ярма переплетаются между собой, образуя прочную и жесткую конструкцию.

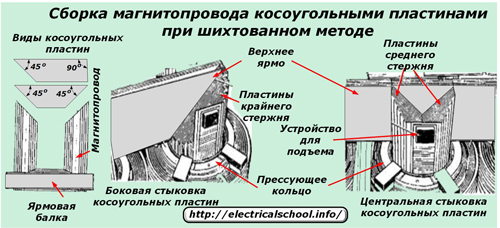

На предыдущей верхней картинке показан шихтованный способ соединения прямоугольных пластин. Однако, меньшими потерями магнитной энергии обладают косоугольные конструкции, создаваемые обычно под 45 градусов. Они применяются в мощных магнитопроводах силовых трансформаторов.

На картинке показана сборка нескольких косоугольных пластин при частичной расшихтовке общей конструкции.

Даже при этом методе необходимо следить за качеством прилегания стыкуемых поверхностей и отсутствием в них недопустимых зазоров.

Метод применения косоугольных пластин обеспечивает минимальные потери магнитного потока в углах магнитопровода, но он значительно усложняет процесс изготовления и технологию сборки. За счет повышенной трудоемкости работ его используют очень редко.

Шихтованный метод сборки более надежен. Конструкция отличается прочностью, для нее требуется меньше деталей, а сборка проводится по заранее подготовленной методике.

При этом способе из пластин создается общая конструкция. После полной сборки магнитопровода возникает необходимость монтажа обмотки на нем.

Для этого приходится разбирать уже собранное верхнее ярмо поочередным изъятием всех его пластин. Чтобы исключить такую лишнюю операцию разработана технология сборки магнитопровода непосредственно внутри подготовленных катушек с обмотками.

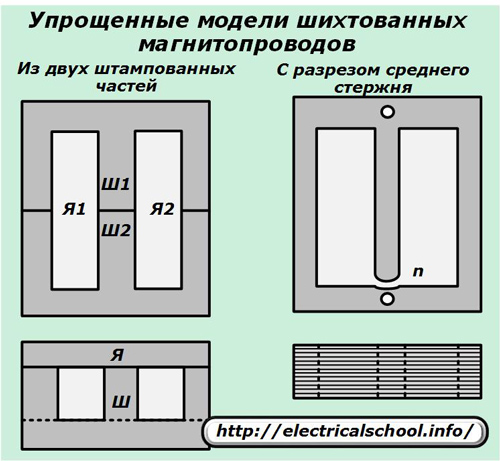

Упрощенные модели шихтованных конструкций

На трансформаторах малой мощности часто не требуется точное выдерживание магнитных параметров. Для них создают заготовки методами штамповки по подготовленным шаблонам с последующим покрытием изоляционным лаком, причем, чаще всего, с одной стороны.

Левая сборка магнитопровода создается вводом в катушки заготовок сверху и снизу, а правая позволяет отгибать и вводить во внутреннее отверстие обмотки центральный стержень. При этих методах образуется небольшой воздушный зазор между стыкуемыми пластинами.

После сборки комплекта пластины плотно сжимаются крепежными элементами. Для уменьшения вихревых токов с магнитными потерями на них наносится слой изоляции.

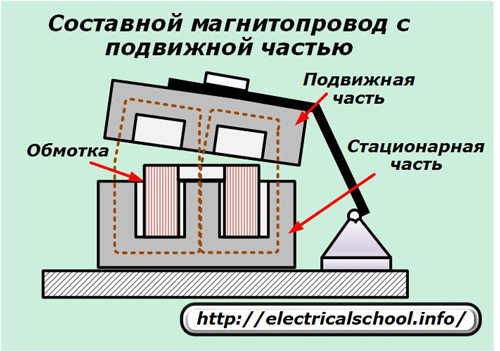

Особенности магнитопроводов реле, пускателей

Принципы создания пути для прохождения магнитного потока остались теми же. Только магнитопровод разделяется на две части:

2. стационарно закрепленную.

При возникновении магнитного потока подвижный якорь вместе с закрепленными на нем контактами притягивается по принципу электромагнита, а при исчезновении — возвращается в исходное состояние под действием механических пружин.

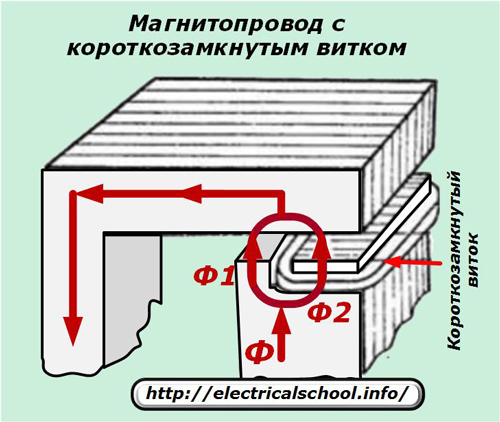

Переменный ток постоянно меняется по величине и амплитуде. Эти изменения передаются магнитному потоку и подвижной части якоря, который может гудеть и вибрировать. Для исключения этого явления расщепляют магнитопровод вставкой короткозамкнутого витка.

В нем образуется раздвоение магнитного потока и сдвиг фазы одной его части. Тогда при переходе через нулевую точку одной ветви во второй действует сила, препятствующая вибрациям, и наоборот.

Магнитопроводы для устройств постоянного тока

В этих цепях отпадает необходимость бороться с вредным воздействием вихревых токов, которые проявляются при гармоничных синусоидальных колебаниях. Для магнитопроводов не используют наборы из тонких пластин, а изготавливают их прямоугольными или закругленными деталями методом цельных отливок.

При этом сердечник, на который насаживается катушка, делается круглым, а корпус и ярмо — прямоугольной формы.

С целью уменьшения первоначального тягового усилия воздушный зазор между разведенными частями магнитопровода имеет маленькую величину.

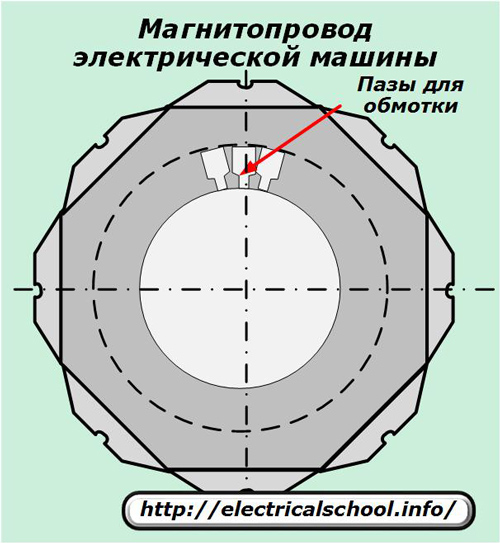

Магнитопроводы электрических машин

Наличие подвижного ротора, который вращается в поле статора, накладывает особенности на конструкции электродвигателей и генераторов. Внутри них необходимо расположить обмотки, по которым протекает электрический ток таким образом, чтобы обеспечить минимальные габариты.

С этой целью прямо в магнитопроводах изготавливаются полости для укладки проводов. Для этого сразу при штамповке пластин в них создаются пазы, которые после сборки представляют готовые магистрали под обмотки.

Таким образом, магнитопровод является неотъемлемой частью многих электротехнических устройств и служит для передачи магнитного потока.

Магнитопровод силового трансформатора состоит из стальных пластин. Использование пластин вместо монолитного сердечника уменьшает вихревые токи, что повышает КПД и снижает нагрев.

Магнитопроводы вида 1, 2 или 3 получают методом штамповки.

Магнитопроводы вида 4, 5 или 6 получают путём навивки стальной ленты на шаблон, причём магнитопроводы типа 4 и 5 затем разрезаются пополам.

Виды магнитопроводов трансформаторов бывают:

1, 4 – броневые,

2, 5 – стержневые,

6, 7 – кольцевые.

Правда, кольцевых штампованных магнитопроводов я никогда не видел.

Чтобы определить сечение магнитопровода, нужно перемножить размеры «А» и «В». Для расчётов в этой статье используется размер сечения в сантиметрах.

Стыковая конструкция

В такой конструкции сборка ярм и стержней осуществляется раздельно. Вначале на стержень монтируют обмотку, после этого крепят верхнее ярмо. Для изоляции пластин между стыкующимися элементами укладывают электрокартон. После монтажа ярма, конструкция прессуется и стягивается с помощью вертикальных шпилек. Такой тип сборки применяется для шунтирующих и токоограничивающих реакторов. Зависит это, в основном, от габаритов установки. При небольших размерах конечного изделия, такая сборка очень удобна, так как нужно лишь снять верхнее ярмо для монтажа обмоток.

Когда речь идет о применении такой конструкции в силовых трансформаторах, возникает потребность в громоздких устройствах для стяжки изделия. Поверхности стержней и ярм, подлежащих стыковке, должны быть механически обработаны. Это снижает магнитное сопротивление, но требует больших материальных затрат и времени. Поэтому для силовых трансформаторов применяется другой вид сборки – шихтовка.

Шихтованная конструкция

В такой конструкции ярма и стержни представляют собой переплет. Их разбивают на слои определенной толщины. Состоит каждый такой пакет из двух-трех листов стали. Каждый слой содержит пластины, часть которых должна заходить в ярмо. Необходимо следить за тем, чтобы пластины предыдущего слоя перекрывали стыки пластин соседнего элемента.

Преимуществом такого вида сборки являются:

- небольшой вес конструкции;

- малые зазоры в зонах стыков;

- малый ток холостого хода;

- повышенная механическая прочность.

Из недостатков можно выделить фактор более сложной сборки трансформатора.

Сначала необходимо произвести расшихтовку верхнего ярма на отдельные слои. Затем обмотки насаживают на стержни и повторяют шихтование. Это делает монтаж более трудоемким. Проводить его должен квалифицированный специалист, так как некачественная сборка может ухудшить технические параметры трансформатора.

Влияние некачественной сборки на характеристики изделия

Наиболее распространенным дефектом собранной конструкции может быть плохая стыковка ярма с пластинами стержня. Вследствие этого, появившиеся зазоры приведут к возрастанию тока холостого хода (Iхх) трансформатора. Также ухудшится магнитный поток.

Если при сборке изделия количество пластин, входящих в ярмо, будет менее требуемого, то это вызовет уменьшение поперечного сечения, что спровоцирует рост магнитной индукции и увеличение потерь на холостом ходу. Любые механические повреждения пластин магнитопровода, во время шихтовки, также вызовут ухудшение технических параметров трансформатора.

Конструкция магнитопроводов силовых трансформаторов

У броневых магнитопроводов сечения стержней прямоугольные, а стержневые и бронестержневые магнитопроводы имеют в сечении вид многоугольника, вписанного в окружность (рисунок 8, а, б). В этом случае обмотки имеют вид круговых цилиндров и вследствие ступенчатого сечения магнитопровода коэффициент заполнения сталью полости обмотки получается большим. Такая конструкция с точки зрения расхода материалов, уменьшения габаритов и стоимости изготовления трансформатора, а также механической прочности обмоток является наиболее рациональной. Число ступеней магнитопровода увеличивается с увеличением мощности. В мощных трансформаторах в сечении магнитопровода предусматриваются каналы для его охлаждения циркулирующим трансформаторным маслом (рисунок 8, б).

Для упрощения технологии изготовления ярем их сечение берется прямоугольным или с небольшим числом ступеней (рисунок 9). Форма сечения ярма и его сочленение со стержнем выбираются с учетом обеспечения равномерного распределения магнитного потока в сечении магнитопровода. Площади сечения ярем выбираются так, чтобы индукция в них была на 10 – 15% меньше, чем в стержнях. Стяжка стержней трансформаторов средней (до 800 – 1000 кВ×А) и большой мощности показана на рисунках 10 и 11. Ярма трансформаторов стягиваются с помощью деревянных или стальных балок. Для весьма мощных трансформаторов применяются и более сложные конструкции магнитопроводов.

Стержни магнитопроводов во избежание распушения спрессовывают (скрепляют). Делают это обычно наложением на стержень бандажа из стеклоленты или стальной проволоки. Стальной бандаж выполняют с изолирующей пряжкой, что исключает создание замкнутых стальных витков на стержнях. Бандаж накладывают равномерно, с определенным натягом. Для опрессовки ярм 3 и мест их сочленения со стержнями 1 используют ярмовые балки 2, которые в местах, выходящих за крайние стержни (рис. 18), стягивают шпильками.

Во избежание возникновения разности потенциалов между металлическими частями во время работы трансформатора, что может вызвать пробой изоляционных промежутков, разделяющих эти части, магнитопровод и детали его крепления обязательно заземляют. Заземление осуществляют медными лентами, вставляемыми между стальными пластинами магнитопровода одними концами и прикрепляемыми к ярмовым балкам другими концами.

Магнитопроводы трансформаторов малой мощности (обычно мощностью не более 1 кВ·А) чаще всего изготовляют из узкой ленты электротехнической холоднокатаной стали путем навивки. Такие магнитопроводы делают разрезными (рис. 1.9), а после насадки обмоток собирают встык и стягивают специальными хомутами.

В однофазных трансформаторах весьма малой мощности (до 150 – 200 В×А) применяется броневая конструкция магнитопроводов. При этом стремятся к наибольшему упрощению их изготовления и сборки, а также к уменьшению отходов листовой стали. Обычно штамповка листов магнитопровода производится по одному из вариантов, изображенных на рисунках 12 и 13. В первом случае лист вырубается одним ударом штампа и имеет прорезь n; при сборке средний лепесток временно отгибается и вводится внутрь катушки обмотки, лепесток последующего листа вводится внутрь катушки с противоположного, торцевого, ее конца и так далее. Во втором случае одновременно вырубаются Ш-образные листы Ш1 и Ш2 и ярмовые листы Я1 и Я2 (рисунок 13, а), из которых составляются два слоя листов магнитопровода (рисунок 13, б). При этом листы вводятся внутрь катушки также поочередно с одного и второго ее конца.

Магнитопроводы силовых трансформаторов собираются из листов электротехнической стали толщиной 0,35 или 0,5 мм марок 1511, 1512, 1513 или 3411, 3412, 3413. Применение холоднокатаной стали в последние годы все больше расширяется.

Межлистовая изоляция осуществляется путем односторонней оклейки листов стали изоляционной бумагой толщиной 0,03 мм или двустороннего покрытия изоляционным масляным лаком.

Индукции в стержнях трансформаторов мощностью 5 кВ×А и выше находится в пределах 1,2 – 1,45 Т для горячекатаных сталей и 1,5 – 1,7 Т для холоднокатаных сталей у масляных трансформаторов и соответственно 1,0 – 1,2 Т и 1,1 – 1,5 Т у сухих трансформаторов.

Видео: Трансформатор. Ликбез по магнитопроводу

Сегодня поговорим о такой теме как сердечник трансформатора.

Порошковые сердечники изготавливаются из множества материалов. Магнитному сплаву придается форма мелкодисперсных частиц диаметром от 5 до 200 мкм. Частицы покрываются изолирующим материалом толщиной от 0,1 до 3 мкм, и прессуют в пресс-формах при усилии до 300.000 фунтов на квадратный дюйм (21.000 кг/см 2 ).

Порошковые сердечники.

Порошковые сердечники изготавливаются из множества материалов. Магнитному сплаву придается форма мелкодисперсных частиц диаметром от 5 до 200 мкм. Частицы покрываются изолирующим материалом толщиной от 0,1 до 3 мкм, и прессуют в пресс-формах при усилии до 300.000 фунтов на квадратный дюйм (21.000 кг/см 2 ).

При таких высоких давлениях необходимо использовать оснастку из карбида вольфрама. Возможно большое разнообразие форм порошковых сердечников, но самыми распространенными являются тороиды. На маленькие тороиды наносится покрытие из парилена (поли-n-ксилилен, parylene), а на большие — эпоксидное. Покрытие необходимо для предотвращения короткого замыкания в процессе намотки обмотки и эксплуатации.

Изменение размера частиц, толщины их покрытия и давления позволяет изменять проницаемость готовых порошковых сердечников в диапазоне от 14 до 350. Затем сердечники отжигаются при высокой температуре в атмосфера водорода. Отжиг снимает внутренние напряжения, возникшие при прессовании, препятствует окислению и улучшает магнитные свойства порошковых сердечников.

Потери на вихревые токи в порошковых сердечниках минимальны из-за того, что каждая частица магнитного материала изолирована от других. Изолирующий материал обеспечивает распределенный воздушный зазор, который снижает проницаемость и дает возможность сердечнику запасать значительное количество энергии. Отсутствие локализованного воздушного зазора устраняет вредное действие краевого эффекта и связанных с ним потерь.

Порошковое железо выпускается с проницаемостью от 10 до 90 и является самым дешевым порошковым материалом. Из-за сложности производства изготовление сердечников с более высокими проницаемостями практически нецелесообразно. Кроме тороидов оно выпускается в виде стержней и Е — и I — сердечников. Насыщается в районе 10 кГс, но имеет очень большие потери.

Хотя потери в порошковом железе и высокие, они ниже, чем в трансформаторной стали. Оно эффективно применяется в виде стержней при очень низких уровнях потока для подстройки резонансных контуров с трансформаторной связью. Порошковое железо также используется в фильтрах с низкими эксплуатационными характеристиками, которые должны выдерживать большие постоянные токи, а цена имеет определяющее значение. Под воздействием высокочастотного пульсирующего тока значительной величины порошковое железо становится очень горячим.

МРР — порошковый молибденовый пермаллой, также известный как Мо-пермаллой. Мо-пермаллой (МРР) сердечники производят из сплава, состоящего из 2% молибдена, 81% никеля и 17% железа. Мо-пермаллой (МРР) тороиды изготавливаются с проницаемостью от 14 до 350. Это самый широкий диапазон проницаемостей для всех порошковых материалов. Мо-пермаллой (МРР) насыщается при 7 кГс и обладает самыми низкими потерями из всех порошковых материалов. У Мо-пермаллоя (МРР) самая лучшая температурная стабильность наряду с самым малым изменением проницаемости при малом и среднем уровне возбуждения. Высокое содержание никеля в Мо-пермаллое (МРР) делает его самым дорогим из всех порошковых сердечников, но его превосходные характеристики более чем компенсируют его стоимость.

Мо-пермаллой (МРР) наилучший материал для фильтров звуковой частоты, среднечастотных низкоуровневых резонансных контуров и сглаживающих дросселей в переключаемых источниках питания. Мо-пермаллой (МРР) сердечники можно использовать в мощных резонансных контурах, работающих в области насыщения на частотах до 3,5 кГц. При введении в насыщение на частотах выше этой выделяется слишком много тепла. Это самый лучший материал для трансформаторов тока в диапазоне 10 кГц — 1 МГц, особенно если необходимо выдерживать большие постоянные токи. Наиболее эффективное решение, из-за очень низких потерь на вихревые токи, при необходимости изолировать шину питания от коротких мощных пиков напряжения.

Сендаст был изобретен в Японии перед Второй мировой войной. Он состоит из 6% алюминия, 9% кремния и 85% железа. Тороиды из сендаста производятся с проницаемостями от 60 до 125 под торговой маркой Super-MSS. Свойства сендаста при подмагничивании постоянным током схожи с Мо-пермаллоем (МРР), а потери меньше, чем у порошкового железа, но больше, чем у Мо-пермаллоя (МРР). Из сендаста изготавливались высококачественные магнитные головки. MSS хорошо подходит для сетевых и выходных фильтров средних характеристик.

И хотя он слегка дороже порошкового железа, его значительно более низкие потери оправдывают разницу в цене. В переключаемых источниках питания, где потери не так критичны, Super-MSS (сендаст) обычно используют как замену Мо-пермаллою (МРР). Часто это — наилучший выбор, потому что Super-MSS (сендаст) стоит дешевле Мо-пермаллоя (МРР).

High Flux (HF) порошковые сердечники изготавливают из сплава 50% никеля и 50% железа. HF тороиды имеют проницаемость от 14 до 200. Сердечник из Hi-Flux (HF) может запасти в четыре раза больше энергии, чем сердечник МРР (Мо пермаллоя) или MSS (сендаста) такой же проницаемости и размеров, так как его практическое насыщение — 11 кГс. Hi-Flux (HF) стоит немного дешевле МРР (Мо-пермаллоя) и является самым лучшим выбором для применений, в которых требуется накопление максимальной энергии, а стоимость не имеет большого значения. Его потери значительно меньше, чем у порошкового железа, но больше, чем у МРР (Мо-пермаллоя) или Super-MSS (сендаста). Hi-Flux (HF) — лучший выбор для мощных низкочастотных резонансных контуров и дросселей, через которые должны протекать большие постоянные токи. Это делает возможным создание RFI фильтров для сетевых источников питания, которые могут удлинять импульсы выпрямителя и улучшать коэффициент мощности.

Ферриты являются керамическими материалами, изготовленными из окиси железа с добавлением окислов марганца, цинка или других металлов. Компоненты в виде порошков смешиваются, помещаются в форму и спекаются. В результате получается твердое, хрупкое стеклоподобное вещество. Обычно проницаемость имеет диапазон от 750 до 10000. Плотность потока насыщения — от 3 до 5 кГс. Ферриты можно производить в любой удобной форме — тороиды, Е — и I — образные сердечники, броневые сердечники и стержни.

Ферриты могут обладать самыми низкими потерями из всех широко применяемых материалов из-за их низкого остаточного намагничивания и высокого удельного сопротивления. Они — наилучший выбор для трансформаторов в диапазоне частот от 1 кГц до 1 Мгц. Они не очень хорошо подходят для высокочастотных применений, если не снабжены зазором. Это обусловлено большим влиянием температуры и уровня возбуждения на проницаемость и Q (добротность).

Обычно, удельное сопротивление ферритов в миллионы раз больше, чем у магнитомягких сплавов. Хотя это обуславливает самые низкие потери на вихревые токи из всех твердотельных материалов, все равно обмотка должна быть изолирована от сердечника. Кромки феррита, острые как бритва, легко нарушат изоляцию провода во время намотки.

Для предотвращения короткого замыкания во время намотки на ферритовые тороиды наносится париленовое или эпоксидное покрытие. Не смотря на то, что ферриты обладают достаточно высоким удельным сопротивлением, потери на вихревые токи иногда могут создавать проблемы. Это происходит в применениях с высоким напряжением на виток, таких как дроссели в низкочастотных цепях с высоковольтными импульсами. В этих случаях лучший выбор — МРР (Мо-пермаллой).

Формы сердечников.

Тороиды являются самой эффективной магнитной формой и при этом самой дешевой в производстве. Для намотки большого количества витков необходимы специальные машины, что несколько корректирует их низкую цену в сторону повышения. В тороидах обычно зазоры не используют из-за сложности соединения двух секций вместе.

Е — и I — сердечники более дорогие в изготовлении из-за необходимости точного совмещения. Если они не точно совмещены, то при креплении они расколются. При необходимости зазор вводится стачиванием среднего стержня Е- сердечника. Иногда, для удвоения зазора, соединяются два сердечника. Катушки для таких сердечников наматывают с большой скоростью на недорогих машинах, что частично компенсирует высокую стоимость сердечников.

Наиболее дорогие в производстве — броневые сердечники. Их изготавливают в виде двух половин, которые должны очень точно подходить друг к другу. Сердечник почти полностью окружает катушку, за исключением небольших отверстий для выводов. Практически все магнитное поле катушки заключено внутри сердечника. Если сердечник заземлен, феррит, обладающий средней электропроводностью, действует так же хорошо, как электромагнитный экран. Таким образом, броневые сердечники экранированы лучше, чем все другие типы сердечников.

Броневые сердечники подвергаются перегреву, потому что их обмотка окружена материалом сердечника, который плохо проводит тепло и препятствует циркуляции воздуха. Как и для Е — сердечника один или оба центральных стержня могут быть сточены, чтобы обеспечить воздушный зазор. Однако при этом тепловое действие краевых эффектов на обмотку приводит к еще большему возрастанию температуры. У броневых сердечников с зазором для подстройки индуктивности могут быть винтовые сердечники в центральной части.

Воздушным зазором можно обеспечить как стабильность проницаемости ферритов, так и способность запасать значительные количества энергии. При снижении проницаемости ферриты способны выдерживать большие значения постоянного тока без насыщения. На высоких частотах для минимизации потерь на краевые эффекты необходимо использовать литцендрат.

В начале 1980-х Stackpole Carbon Company выпускала ферритовые тороиды с низкой проницаемостью для накопления энергии. Однако по неизвестным причинам производственная линия была ликвидирована.

Потери в сердечнике.

Истинная стоимость потерь в сердечнике часто недооценивается конечным пользователем. Рассмотрим, например, сердечник, потери в котором составляют 1 Вт при стоимости электроэнергии 10 центов за кВт в час. За год непрерывной работы сердечник потратит 88 центов. Это тепло может принести пользу в Маренго, штат Иллинойс в январе, но абсолютно бесполезно в Финиксе, штат Аризона в июле. В последнем случае необходимо потратить дополнительный доллар на кондиционирование, чтобы выкачать наружу потраченную впустую энергию.

Когда размеры сердечника удваиваются, площадь поверхности увеличивается в четыре раза, а объем и потери возрастают в восемь раз. Рост температуры пропорционален отношению потерь в сердечнике к площади поверхности, то есть в больших сердечниках она больше в два раза. Сердечники с диаметром больше 3 дюймов (76,2 мм) могут потребовать принудительного воздушного охлаждения даже при умеренных уровнях потока.

Потери в сердечнике вызывают увеличение температуры обмотки. Сопротивление меди увеличивается на 0,4%/ о С. Таким образом, увеличение температуры на 30 о С из-за потерь в сердечнике, на 12% увеличивает потери в меди, что еще больше повышает температуру. Высокая температура сердечника также приводит к деградации изоляции обмотки и вызывает тепловые напряжения, которые могут привести к закорачиванию витков обмотки.

Большинство химических реакций примерно удваивают скорость с увеличением температуры на 10 о С. Механизм старения большинства электронных компонентов зависит от температуры и, таким образом, увеличение рабочей температуры на 10 о С сокращает срок службы вдвое. Растраченная впустую мощность повышает температуру внутри электронного оборудования, что приводит к снижению срока службы компонентов.

Избыточное тепло медленно окисляет и делает хрупкими паяные соединения и обугливает печатные платы. Долговременно воздействие высокой температуры на электролитические конденсаторы высушивает их и сокращает срок службы. Резисторы в условиях работы при повышенной температуре меняют свой номинал. Функционирование при повышенной температуре полупроводников приводит к перераспределению введенных в них примесей и увеличивает перетекание зарядов. Это перетекание может еще больше увеличить температуру полупроводника.

Для поддержания стабильности полупроводников при повышенной температуре окружающей среды необходимы более массивные и более дорогие радиаторы. Во многих случаях стоимость радиатора превышает экономию на сердечнике, работающем при повышенной температуре. Очень часто применение дорогих сердечников, температура которых при работе ниже, позволяет отказаться от вентилятора и снизить общую стоимость. Кажущаяся экономия в 1$ на стоимости сердечника может обернуться потерями 100$ если источник питания придется ремонтировать в полевых условиях.

Кривые В/Н.

На рис. 1 показана петля гистерезиса ферритового сердечника ЕС70/70 (3С81) без зазора производства Phillips (Ferroxcube) с обмоткой из 200 витков провода #17. Его индуктивность около 160 мГн при 90 мА. Тот же самый сердечник, но с воздушным зазором (EC70/70G) приведен на рис. 2. Напряжение возбуждения осталось неизменным, а ток значительно вырос. Индуктивность равна 4 мГн при 3,5 А и масштаб изменился. Петля гистерезиса стала значительно более линейной от введения зазора величиной 190 мил (0,48 мм), но насыщение происходит при тех же 3 кГс. Воздушный зазор, распределенный или нет, просто расширяет ось Н. Он не влияет на потери в сердечнике при одинаковых частоте и уровне потока.

Сердечники из MPP (Мо-пермаллоя), Super-MSS (сендаста), Hi-Flux и порошкового железа использовались для изготовления 4 мГн дросселей. Диаметр тороида был 1,84 дюйма (46,73 мм), проницаемость 60, обмотка состояла из 172 витков провода #17. На рис. 3 приведена петля гистерезиса для МРР (Мо пермаллоевого) сердечника. Петля гистерезиса для сердечника из порошкового железа приведена на рис. 4. Она более «массивная» по сравнению с петлей сердечника из МРР (Мо пермаллоя) и потери значительно больше. У многих видов порошкового железа существует значительное падение проницаемости при очень низких уровнях возбуждения. У используемого сердечника это падение составляло порядка 45%. Во время этого теста сердечник был очень горячим и производил неприятный звуковой шум.

На рис. 5 приведена тройная экспозиция правых половин петель гистерезиса порошковых сердечников из MPP (Мо-пермаллоя), Super-MSS (сендаста) и Hi-Flux. У сердечников из MPP (Мо-пермаллоя) и Super-MSS (сендаста) кривые почти идентичны, за исключением большего гистерезиса у MPP (Мо-пермаллоя). Насыщение этих сердечников происходит в районе 7 кГс. У порошковых сердечников из Hi-Flux гистерезис больше, чем у Super-MSS (сендаста) и насыщение происходит более плавно на уровне, большем 11 кГс. Потери для MPP (Мо-пермаллоя) и Super-MSS (сендаста) так малы, что их петли гистерезиса представляют практически прямую линию. Петлю гистерезиса Hi-Flux можно видеть, но она совсем не такая, как у порошкового железа на рис.4.

Акустический шум, производимый сердечниками из порошкового железа и феррита с зазором при измерениях на частоте 1 кГц достаточно неприятный. Hi-Flux шумит на 3дБ тише, а MPP (Мо-пермаллой) и Super-MSS (сендаст) — на 6 дБ. Но даже эти сердечники могут производить раздражающий шум при работе на частоте около 3 кГц при максимальных уровнях потока.

Измерение потерь в сердечниках.

На рис. 6 приведены идеальные формы волн, соответствующие 4 мГн дросселю, введенному в насыщение прямоугольным сигналом с частотой 1 кГц. Когда ток втекает в индуктивность, запасенная в ней энергия пропорциональна значению индуктивности и квадрату тока. Когда ток уменьшается, индуктивность возвращает энергию в цепь. Энергия запасается при положительном напряжении, и ток увеличивается от нуля до максимума. Это период положительной мощности, так как энергия течет из источника в индуктивность.

Когда напряжение возбуждения внезапно становится отрицательным, энергия из индуктивности возвращается в источник. Мощность становится отрицательной, так как напряжение отрицательное, а ток положительный. Когда ток переходит через ноль и становится отрицательным, энергия начинает течь в индуктивность и мощность снова становится положительной. В этой точке и ток, и напряжение отрицательные.

Когда при следующем переключении напряжения напряжение возбуждения становится положительным, мощность снова становится отрицательной и энергия из индуктивности возвращается в источник. В этом случае напряжение положительное, а ток отрицательный. Наконец ток пересекает ноль в положительном направлении, и мощность становится положительной. Формой изменения мощности является пилообразная волна с частотой 2 кГц со смещением на 5 Вт по постоянному току из-за потерь в сердечнике. Для измерения таких малых потерь при ±400 Вт реактивной мощности необходим очень точный умножающий ваттметр.

В типовом переключаемом источнике питания удвоенная амплитуда тока пульсаций, протекающего через сглаживающий дроссель, зависит от размера применяемого сердечника. Уменьшение размеров сердечника с целью экономии средств приводит к увеличению тока пульсаций. Больший ток пульсаций вызывает больший нагрев из-за потерь на гистерезис, что делает необходимым применение конденсатора фильтра большей емкости. Наиболее экономически обоснованным является использование сердечника, обеспечивающего ток пульсаций около одной четверти от тока нагрузки.

Потери на гистерезис, вызванные током пульсации часто больше потерь в меди. Полезным показателем производительности индуктивности в переключаемом источнике питания является Q, измеренная на частоте 40 кГц. Это позволяет определить ESR индуктивности. Измерения Q были проведены для MPP (Мо-пермаллоя), Super-MSS (сендаста), Hi-Flux, порошкового железа и феррита. Уровни постоянного тока были 6, 6, 15, 13 и 3,5 А. Проницаемость порошковых сердечников равна 60. Q на частоте 40 кГц измерялась при двойной амплитуде 2А для порошковых сердечников и 1А для феррита. Сопротивление обмотки было около 0,18 Ом у порошковых сердечников и 0,28 Ом у феррита. Результаты измерений приведены в Таб.1.

Таблица 1.

| Тип сердечника | Ток (А) |

Выходное напряжение (В)

Все сердечники тороидальные с диаметром 1,84 дюйма (46,7 мм), за исключением ферритового ЕС70/70G с зазором. Индуктивность 4,0 мГн. Ток пульсаций представляет собой треугольную волну с двойным размахом амплитуды, составляющим 33% от указанной во второй колонке таблицы.

В Таблице 2 приведены результаты сравнения сердечников для различных применений.