Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану. Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности.

Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания:

- еженедельное техническое обслуживание,

- ежемесячный текущий ремонт,

- ежегодный планово-предупредительный ремонт,

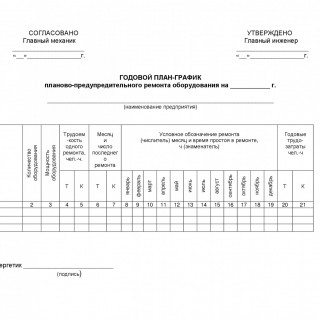

Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования.

Технический специалист

Заказчик

Главные принципы

- 1

- 2

- 3

- 4

Приточная установка

Образец ППР на приточную установку с водяным подогревом и охлаждением

Вытяжная вентиляция

Образец ППР на вытяжную установку общеобменной вентиляции

Тепловая завеса

Образец ППР на тепловую завесу с водяным подогревом

Воздуховоды. Решетки. Дифузоры

Образец ППР на обслуживание воздуховодов и решеток вентиляции

Горячее водоснабжение

Образец ППР на техническое обслуживание системы ГВС

ХВС и питьевой водопровод

Образец ППР на холодное водоснабжение и питьевой водопровод

Канализация. Водосток. Дренаж

Образец ППР на системы бытовой канализации и водостока

КИП и Автоматика

Образец ППР на техническое обслуживание КИП и Автоматики

Чиллер и драйкулер

Образец ППР на эксплуатации системы кондиционирования "чиллер-драйкулер"

Электрооборудование. Низкая сторона

Образец ППР электрооборудования: ГРЩ, ВРУ, освещение, электрощиты, розетки

Электрооборудование. ДГУ и ИБП

Образец ППР электрооборудования: дизель-генераторной установки (ДГУ) и Источника Бесперебойного Питания (ИБП)

Электрооборудование. Высокая сторона

Образец ППР электрооборудования: ТП, РП, высоковольтная линия

Планово-предупредительная форма организации ремонта технологического оборудования во всем мире признана наиболее эффективной и нашла наибольшее распространение. Разработка системы планово-предупредительного ремонта оборудования начата в СССР в 1923 г. В настоящее время различные варианты системы ППР являются основой организации технического обслуживания и ремонта оборудования на предприятиях большинства отраслей сферы материального производства и сервиса.

Система планово-предупредительного ремонта оборудования — это совокупность запланированных организационных и технических мероприятий по уходу, надзору за оборудованием, его обслуживанию и ремонту. Цель этих мероприятий — предотвращение прогрессивно нарастающего износа, предупреждение аварий и поддержание оборудования в постоянной готовности к работе. Система ППР предполагает проведение профилактических мероприятий по техническому обслуживанию и плановому ремонту оборудования через определенное число часов его работы, при этом чередование и периодичность мероприятий определяются особенностями оборудования и условиями его эксплуатации.

Система ППР включает

и плановый ремонт оборудования.

Техническое обслуживание — это комплекс операций по поддержанию работоспособности оборудования при использовании его по назначению, при хранении и транспортировке. Техническое обслуживание включает

текущее межремонтное обслуживание

и периодические профилактические ремонтные операции.

Текущее межремонтное обслуживание заключается в повседневном наблюдении за состоянием оборудования и соблюдении правил его эксплуатации, своевременном регулировании механизмов и устранении возникающих мелких неисправностей. Эти работы выполняются основными рабочими и дежурным ремонтным персоналом (слесарями, смазчиками, электриками), как правило без простоя оборудования. Периодические профилактические ремонтные операции регламентированы и выполняются ремонтным персоналом по заранее разработанному графику без простоя оборудования. К числу таких операций относятся

осмотры, проводимые для выявления дефектов, подлежащих устранению немедленно или при ближайшем плановом ремонте;

промывка и смена масла, предусмотренные для оборудования с централизованной и картерной системой смазки;

проверка точности, выполняемая персоналом отделов технического контроля и главного механика.

Плановый ремонт включает

и капитальный ремонт.

Текущий ремонт производится в процессе эксплуатации оборудования с целью обеспечения его работоспособности до очередного планового ремонта (следующего текущего или капитального). Текущий ремонт состоит в замене или восстановлении отдельных частей (деталей, сборочных единиц) оборудования и выполнении регулировки его механизмов. Капитальный ремонт проводится с целью восстановления полного или близкого к полному ресурса оборудования (точности, мощности, производительности). Капитальный ремонт, как правило, требует проведения ремонтных работ в стационарных условиях и применения специальных средств технологического оснащения. Поэтому обычно требуется снятие оборудования с фундамента на месте эксплуатации и его доставка в специализированное подразделение, где проводится капитальный ремонт. При капитальном ремонте производится полная разборка оборудования с проверкой всех его частей, заменой и восстановлением изношенных деталей, выверкой координат и т.д.

Система ремонта и технического обслуживания в зависимости от характера и условий эксплуатации оборудования может функционировать в различных организационных формах:

в виде послеосмотровой системы,

системы периодического ремонта

или системы стандартного ремонта.

Послеосмотровая система предполагает проведение по заранее разработанному графику осмотров оборудования, в ходе которых устанавливается его состояние и составляется ведомость дефектов. На основании данных осмотра определяются сроки и содержание предстоящего ремонта. Эта система применяется для некоторых видов оборудования, работающего в стабильных условиях.

Система периодического ремонта предполагает планирование сроков и объемов ремонтных работ всех видов на основе развитой нормативной базы. Фактический объем работ корректируется относительно нормативного по результатам осмотра. Эта система наиболее распространена в машиностроении.

Система стандартного ремонта предполагает планирование объема и содержания ремонтных работ на основе точно установленных нормативов и строгое соблюдение планов ремонта независимо от фактического состояния оборудования. Эта система применяется к оборудованию, неплановая остановка которого недопустима или опасна (например, подъемно-транспортные устройства).

Эффективность системы ППР в значительной степени определяется развитостью ее нормативной базы и точностью установленных нормативов. Нормативы системы ППР предприятия дифференцируются по группам оборудования. Основными ремонтными нормативами являются

ремонтные циклы и их структура,

категории сложности ремонта,

трудоемкость и материалоемкость ремонтных работ,

материальные запасы для ремонтных нужд.

Ремонтный цикл — это период времени от момента ввода оборудования в эксплуатацию до первого капитального ремонта или между двумя последовательно выполняемыми капитальными ремонтами. Ремонтный цикл представляет собой наименьший повторяющийся период эксплуатации оборудования, в течение которого осуществляются в установленной последовательности все виды технического обслуживания и ремонта в соответствии со структурой ремонтного цикла. Структура ремонтного цикла устанавливает перечень, количество и последовательность выполнения ремонта оборудования в течение ремонтного цикла. Например, структура ремонтного цикла может включать следующую последовательность ремонта:

К — капитальный ремонт (в ремонтный цикл включается только один капитальный ремонт).

Содержание работ, выполняемых в рамках каждого из текущих ремонтов, регламентируется и может существенно отличаться от других, присутствующих в ремонтном цикле. В структуре ремонтного цикла может предусматриваться малый (М) и средний (С) ремонт: например, Т2 = С; Т1 = Т3 = М.

Аналогично может представляться структура цикла технического обслуживания, устанавливающая перечень, количество и последовательность выполнения работ по межремонтному техническому обслуживанию (сменный осмотр, частичный осмотр, пополнение смазки, замена смазки, профилактическая регулировка и т. д.). Возможно включение работ по техническому обслуживанию (ТО) в структуру ремонтного цикла, например:

Ремонтный цикл измеряется оперативным временем работы оборудования, время простоя в ремонте в цикл не включается. Длительность ремонтного цикла определяется сроком службы основных механизмов и деталей, замена или ремонт которых могут быть осуществлены во время полной разборки оборудования. Износ основных деталей зависит от многих факторов, основными из которых являются

тип производства, от которого зависит интенсивность использования оборудования;

физико-механические свойства обрабатываемого материала, от которых зависит интенсивность износа оборудования и его частей;

условия эксплуатации, такие, как повышенная влажность, запыленность и загазованность;

класс точности оборудования, определяющий уровень требований к контролю за техническим состоянием оборудования;

размер оборудования (категория массы — до 10 т, от 10 до 100 т, свыше 100 т), от чего зависит доля машинного времени в общем времени.

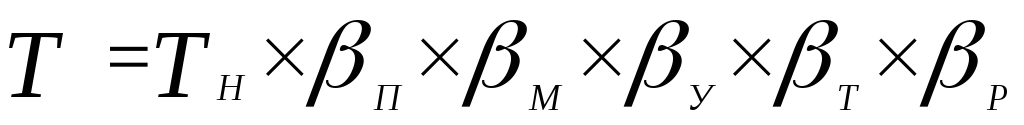

Длительность ремонтного цикла Т определяется в отработанных машино-часах расчетным способом по эмпирическим зависимостям, учитывающим влияние многих факторов, в том числе перечисленных выше:

где Тн — нормативный ремонтный цикл, часов (например, для определенных металлорежущих станков Тн = 16 800 ч.);

ßП, ßм, ßу, ßТ, ßр — коэффициенты, учитывающие соответственно тип производства, вид обрабатываемого материала, условия эксплуатации, точность и размеры оборудования.

Значения коэффициентов и нормативная длительность ремонтного цикла определяются на основе обобщения и анализа фактических данных предприятия или принимаются по справочным данным.

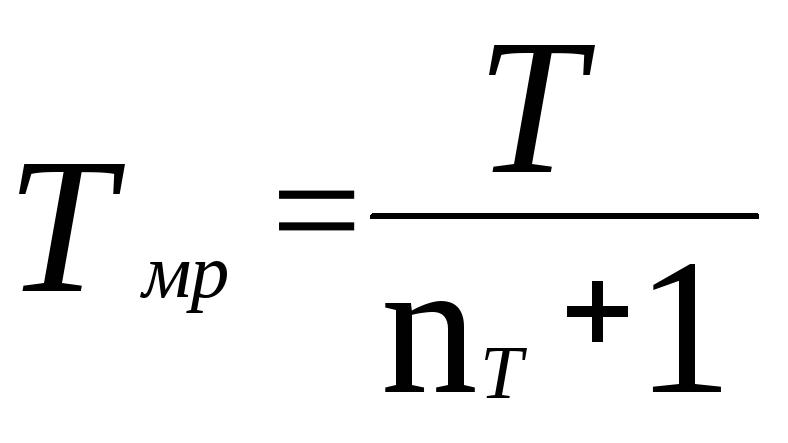

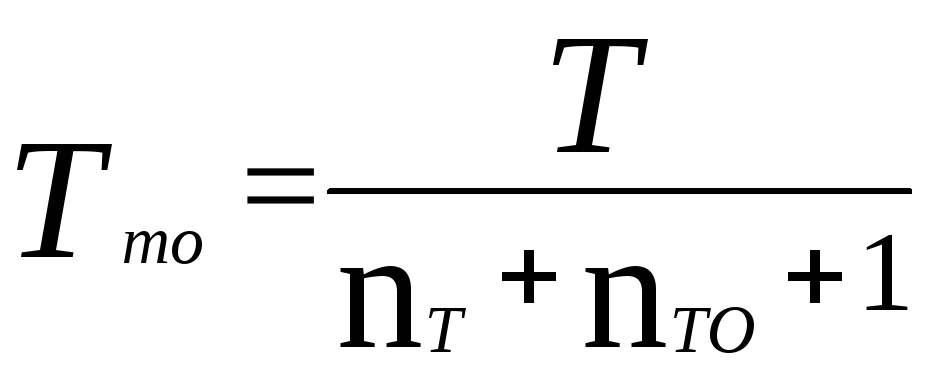

Межремонтный период Тмр и периодичность технического обслуживания Тто выражаются также числом отработанных часов:

где nТ и nТО — соответственно, число текущих ремонтов и работ по техническому обслуживанию за один ремонтный цикл.

Длительность ремонтного цикла, межремонтного периода и периодичности технического обслуживания может быть выражена в годах или месяцах, если известна сменность работы оборудования. Правильный уход за оборудованием в процессе его эксплуатации, проведение организационно-технических мероприятий, продлевающих срок службы деталей и частей оборудования, способствуют изменению фактической длительности ремонтного цикла и межремонтных периодов по сравнению с нормативными. Сроки службы быстроизнашивающихся деталей и частей оборудования короче длительности межремонтного периода. Поэтому их целесообразно заменять по мере износа в межремонтный период. Трудоемкость ремонта при этом сокращается, объем работ по межремонтному обслуживанию увеличивается.

Трудоемкость и материалоемкость ремонта и технического обслуживания оборудования зависят от его конструктивных особенностей. Чем сложнее оборудование, чем больше его размеры и выше точность обработки, тем выше сложность его ремонта и технического обслуживания, тем выше трудоемкость и материалоемкость этих работ. По признаку сложности ремонта оборудование распределено по категориям ремонтной сложности. Трудоемкость ремонтных работ раздельно по механической и электрической части оборудования определяется через трудоемкость единицы сложности ремонта.

Категория ремонтной сложности (К) — это степень сложности ремонта оборудования. Категория ремонтной сложности оборудования определяется по числу единиц сложности ремонта, присвоенных данной группе оборудования путем сопоставления его с принятым эталоном — условным оборудованием. На отечественных предприятиях машиностроения за единицу ремонтной сложности механической части традиционно принимается ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого составляет 50 ч, за единицу ремонтной сложности его электрической части — 12,5 ч (1/11 трудоемкости капитального ремонта токарно-винторезного станка 1К62, которому присвоена 11-я категория сложности ремонта).

Ремонтная единица (р. е.) — это трудоемкость соответствующего вида ремонта оборудования первой категории сложности ремонта. Нормы трудоемкости на одну ремонтную единицу задаются по видам ремонтных работ (промывка, проверка, осмотр, текущий и капитальный ремонт) отдельно на слесарные, станочные и прочие работы. Трудоемкость каждого вида ремонтных работ определяется путем перемножения норм времени для данного вида работ по одной ремонтной единице на число ремонтных единиц категории сложности ремонта соответствующего оборудования.

Суммарная трудоемкость ремонтных работ (Q) в плановом периоде рассчитывается по формуле:

где Ri — категория сложности ремонта i-го оборудования, ремонтных единиц;

qK, qT и qТО — нормы трудоемкости капитального и текущего ремонта, технического обслуживания на одну ремонтную единицу, часов;

nК, nТ, nТО — число капитальных и текущих ремонтов, работ по техническому обслуживанию в плановом периоде.