Что такое центробежное литье в силиконовые формы?

Центробежным литьем в силиконовые формы называют процесс, при котором жидкое вещество попадает в полости, расположенные на периферии круглой формы (пиццы) при давлении, которое возникает из-за воздействия центробежных сил.

После затвердевания материала, форма раскрывается на 2 половины в горизонтальном сечении и отливки извлекаются. Отливки могут быть конечной продукцией, либо полуфабрикатом, требующим дальнейшей обработки (шлифовки, полировки, галтования, нанесения декоративных и гальванических покрытий). Центробежное литьё особенно хорошо подходит для изготовления целиковых литых изделий из сплавов с температурой плавления до 450С, полиуретанов и полиэфирных смол.

Компания Nicem Spa, дистрибьютором которой мы являемся, — лидер в области производства установок для центробежного литья, комплектующих частей для них и аксессуаров для литейного участка, которые обеспечивают наилучшее сочетание надёжности, качества и производительности.

Все машины и системы Nicem Spa могут быть включены в автоматические линии производства или использоваться в автономном режиме. На них можно производить пряжки, брелоки, фурнитуру для мебели, рекламную и сувенирную продукцию, бижутерию, детали технического назначения. Все установки Nicem разработаны с целью обеспечения максимального качества для небольших партий и максимального качества и производительности для больших тиражей.

Nicem – машины нового поколения, которые смогут в полной мере обеспечивать качество, точность передачи геометрии детали от прототипа до готового изделия и скорость производства. Поставляются в стандартной комплектации с автоматическими цифровыми контроллерами и инновационным программным обеспечением, что позволяет клиентам использовать современные технологии в производстве больших объемов по выгодным ценам.

В участок центробежного литья входят несколько машин, которые выполняют определенные функции, необходимые для достижения конечного результата:

- вулканизаторы (с ручной или автоматической гидравлической прижимной системой)

- газовые и электрические печи для плавления сплавов

- центробежные машины для заливки металла в формы

- галтовки для автоматической полировки изделий

- сушилки для финишной подготовки продукции под гальваническое покрытие

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

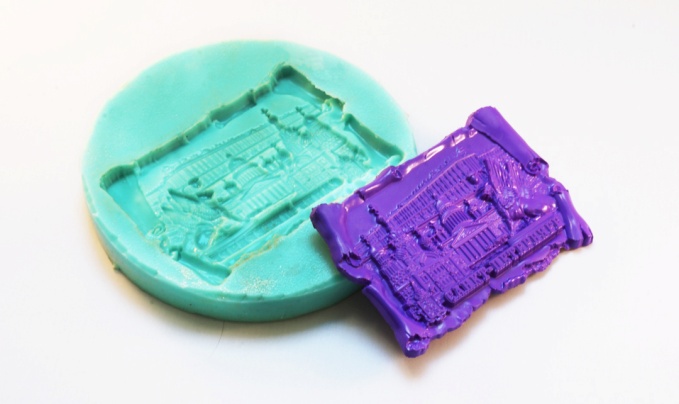

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

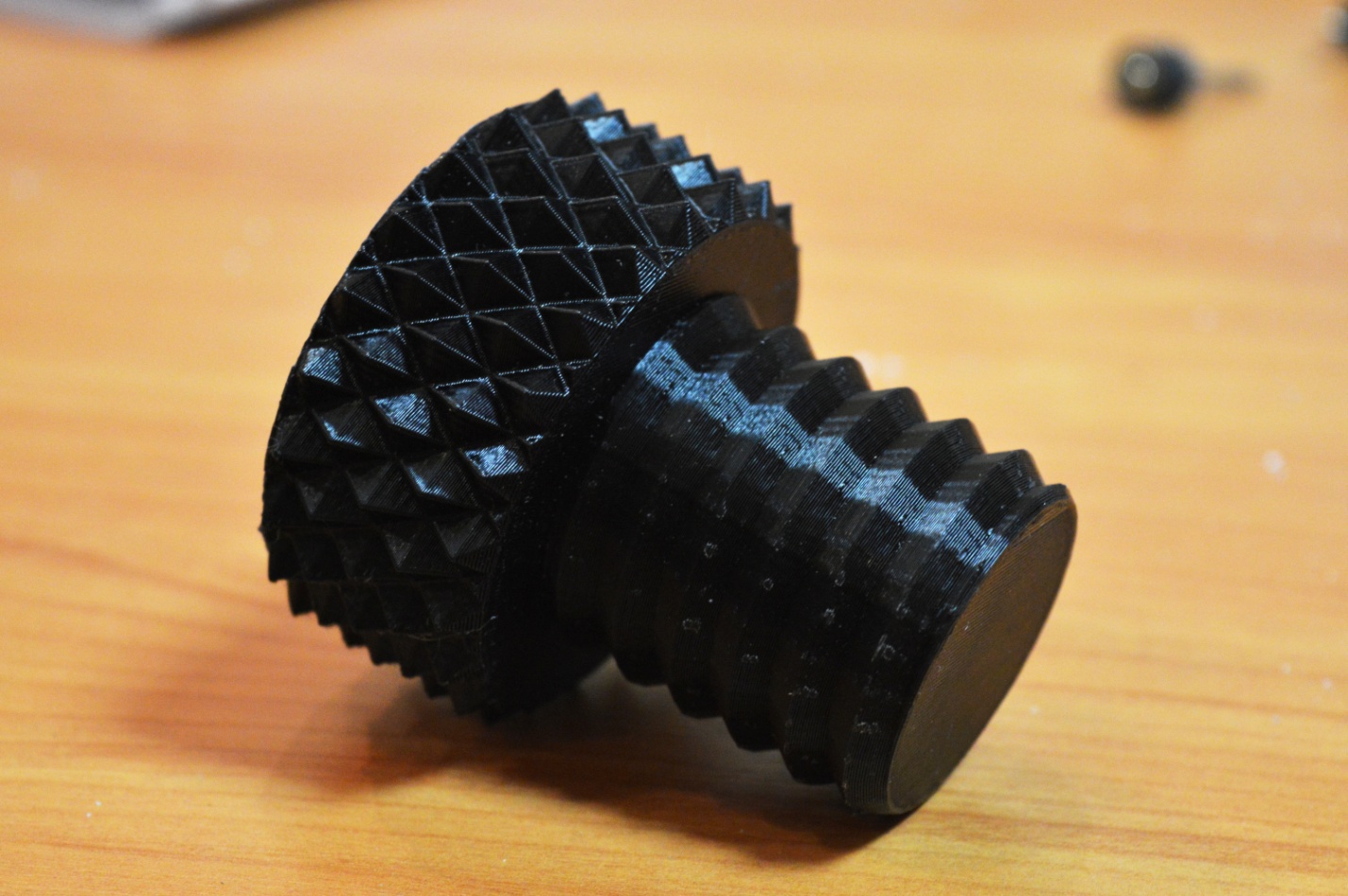

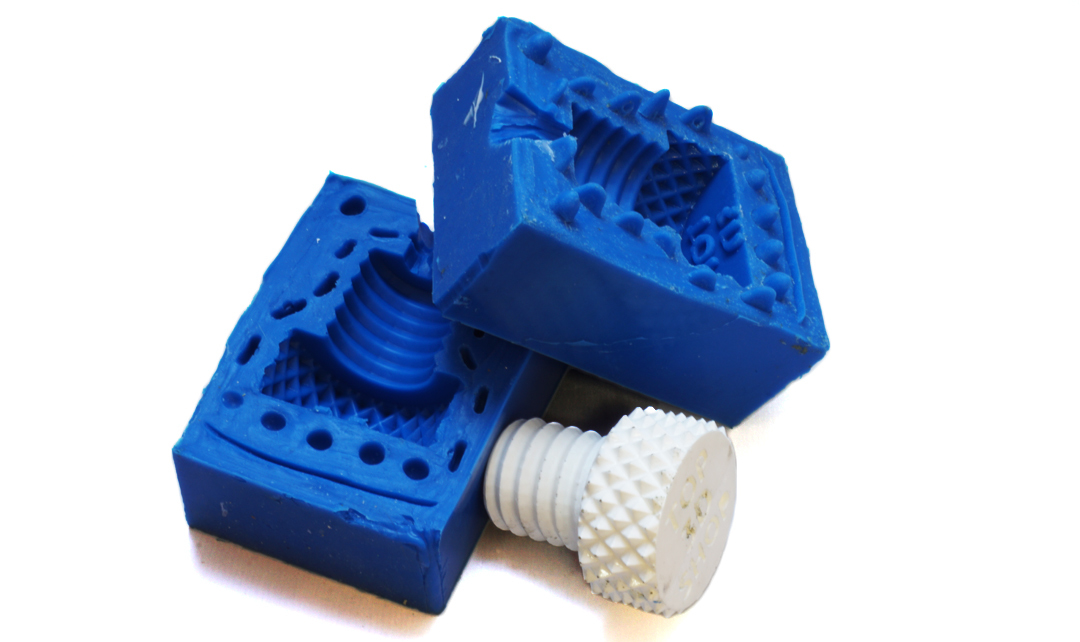

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

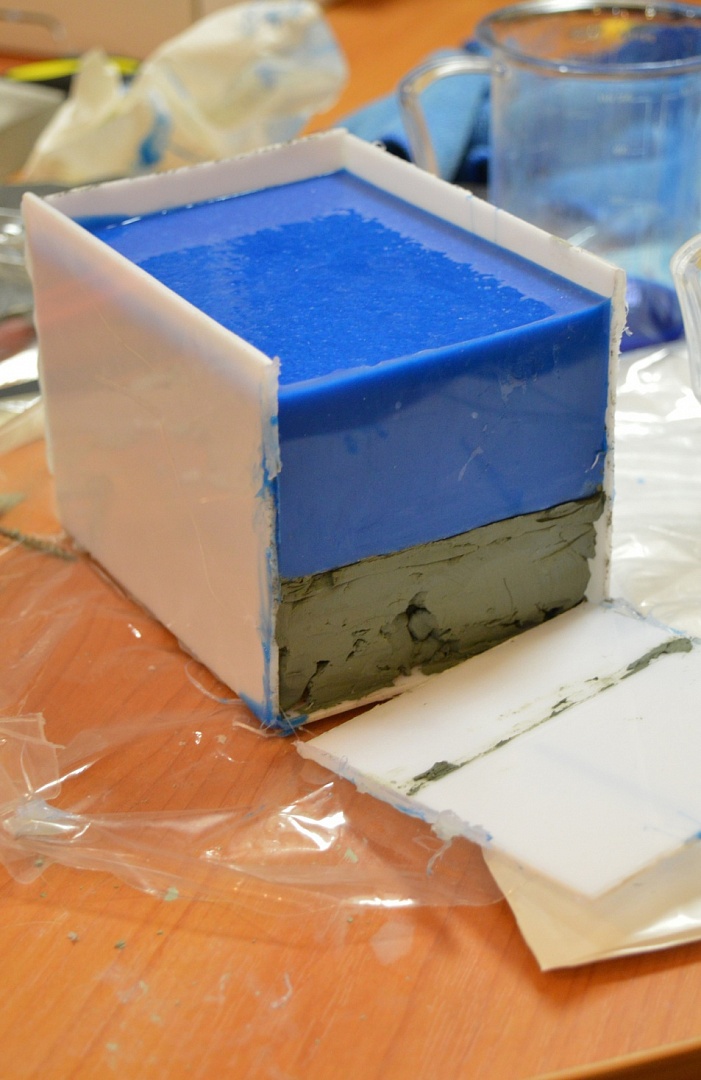

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

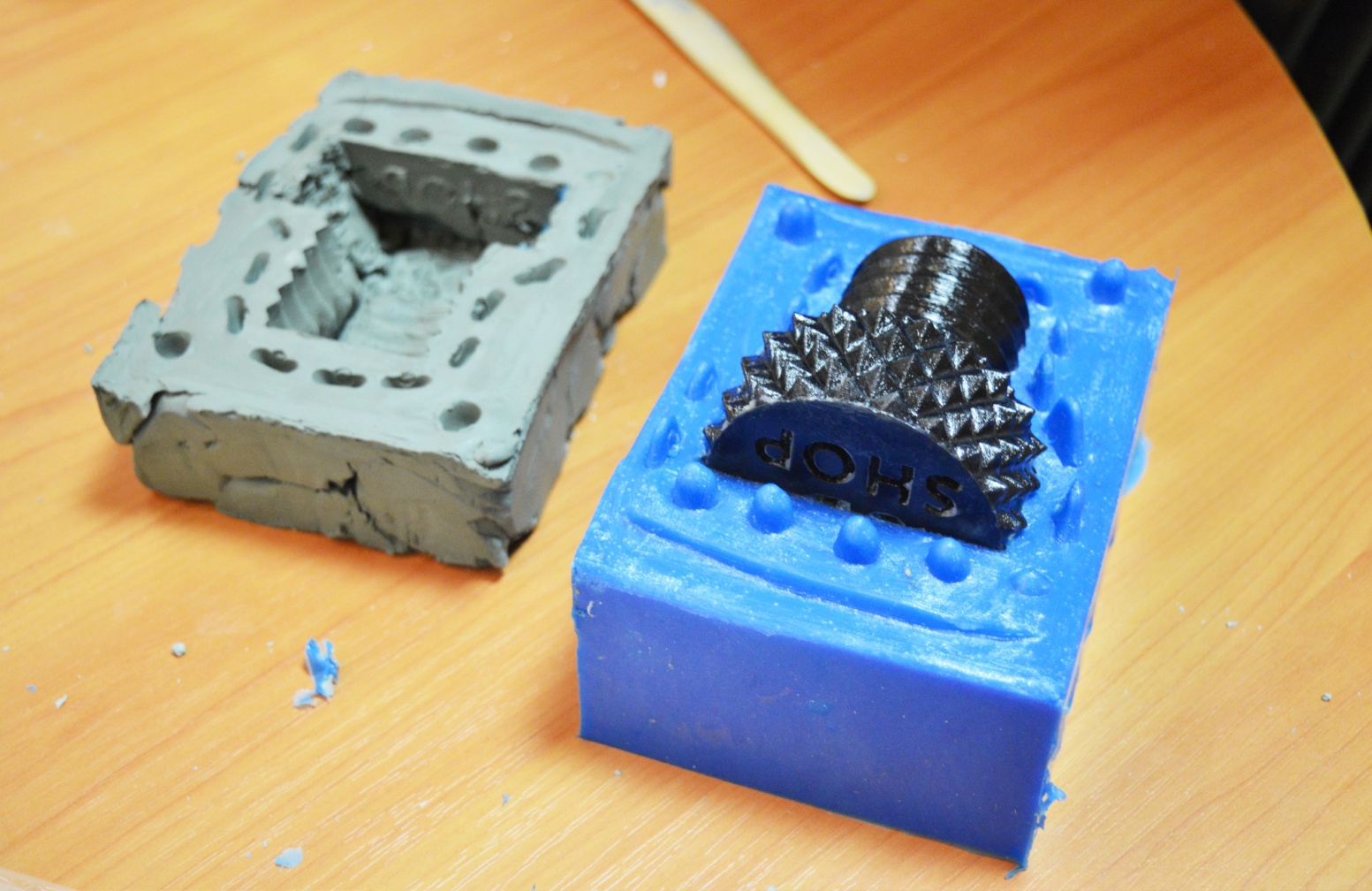

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

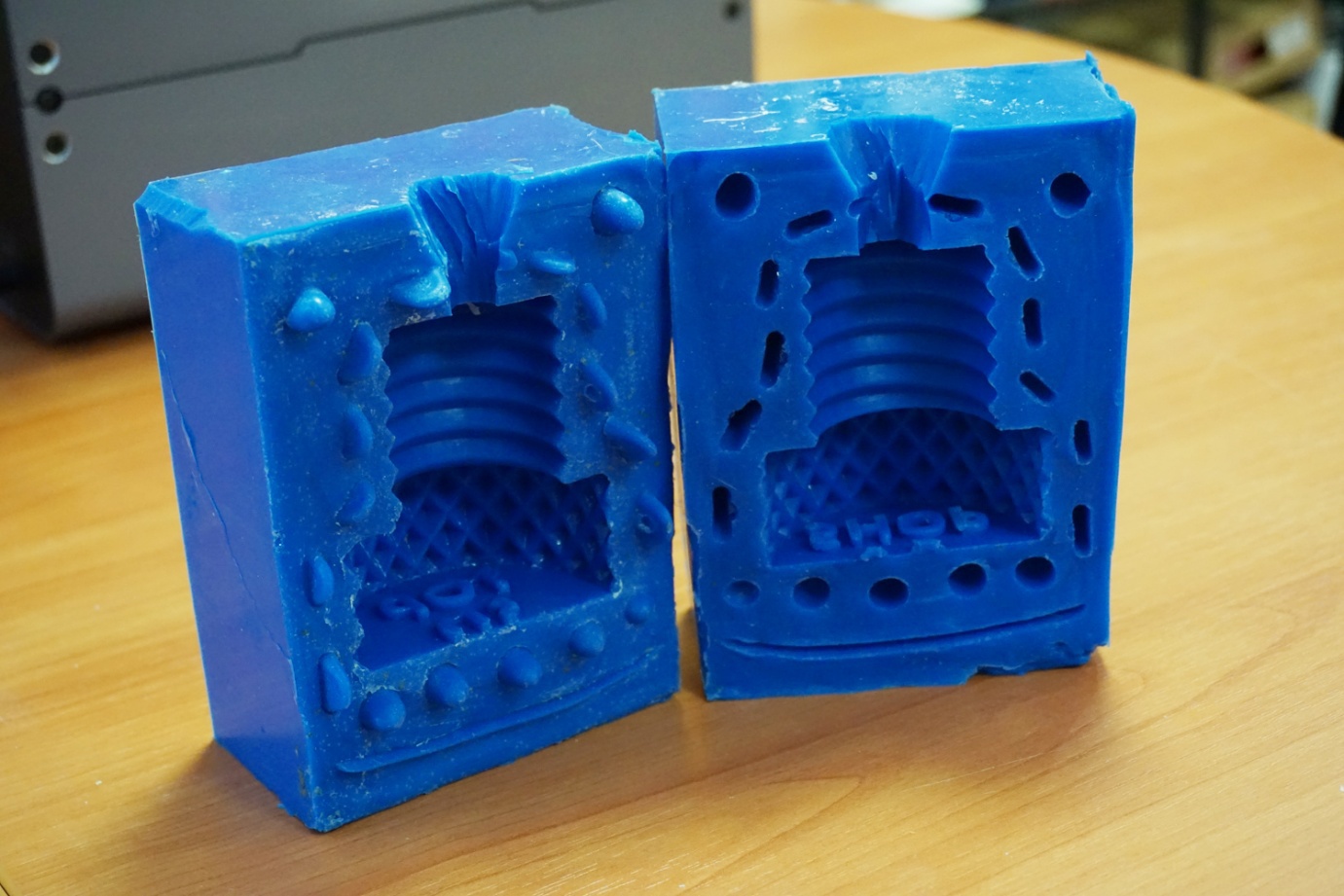

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

- Аннотация научной статьи по механике и машиностроению, автор научной работы — Крушенко Г.Г., Назаров В.П., Решетникова С.Н.

- Похожие темы научных работ по механике и машиностроению , автор научной работы — Крушенко Г.Г., Назаров В.П., Решетникова С.Н.

- CENTRIFUGAL CASTING PARTS FROM ZINC ALLOYS IN SILICONE MOLDS

- Текст научной работы на тему «Центробежное литье деталей из цинковых сплавов в силиконовые формы»

Аннотация научной статьи по механике и машиностроению, автор научной работы — Крушенко Г.Г., Назаров В.П., Решетникова С.Н.

Описана технология литья деталей приборов из цинковых сплавов в силиконовые формы , преимуществом которой, во-первых, является возможность получать детали сложной конфигурации с высокой точностью, что следует из свойств цинковых сплавов , во-вторых, с применением недорогих литейных форм в результате применения для их изготовления силиконовой резины.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Крушенко Г.Г., Назаров В.П., Решетникова С.Н.

CENTRIFUGAL CASTING PARTS FROM ZINC ALLOYS IN SILICONE MOLDS

Describes the technology of injection molding parts of devices of zinc alloy in silicone molds, the advantage of which, first, is the ability to obtain parts of complex configuration with high precision, which follows from the properties of zinc alloys , secondly, with the use of inexpensive molds as a result of the use for the manufacture of silicone rubber.

Текст научной работы на тему «Центробежное литье деталей из цинковых сплавов в силиконовые формы»

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ ДЕТАЛЕЙ ИЗ ЦИНКОВЫХ СПЛАВОВ В СИЛИКОНОВЫЕ ФОРМЫ

Г. Г. Крушенко1′ 2*, В. П. Назаров2, С. Н. Решетникова2

‘Институт вычислительного моделирования СО РАН Российская Федерация, 660036, г. Красноярск, Академгородок, 50, стр. 44 2Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева

Российская Федерация, 660037, г. Красноярск, просп. им. газ. «Красноярский рабочий», 31

Описана технология литья деталей приборов из цинковых сплавов в силиконовые формы, преимуществом которой, во-первых, является возможность получать детали сложной конфигурации с высокой точностью, что следует из свойств цинковых сплавов, во-вторых, с применением недорогих литейных форм в результате применения для их изготовления силиконовой резины.

Ключевые слова: литье деталей приборов, цинковые сплавы, силиконовые формы.

CENTRIFUGAL CASTING PARTS FROM ZINC ALLOYS IN SILICONE MOLDS

G. G. Krushenko1, 2*, V. P. Nazarov2, S. N. Reshetnikova2

‘Institute of Computational Modeling SB RAS 50, Akademgorodok, Krasnoyarsk, 660036, Russian Federation 2Reshetnev Siberian State Aerospace University 31, Krasnoyarsky Rabochy Av., Krasnoyarsk, 660037, Russian Federation E-mail: genry@icm.krasn.ru

Describes the technology of injection molding parts of devices of zinc alloy in silicone molds, the advantage of which, first, is the ability to obtain parts of complex configuration with high precision, which follows from the properties of zinc alloys, secondly, with the use of inexpensive molds as a result of the use for the manufacture of silicone rubber.

Keywords: casting parts of devices, zinc alloys, silicone forms.

Детали приборов пусковых комплексов, оформляющие их лицевую сторону, отличаются как достаточно сложной конфигурацией, так и тонкими стенками, в связи с чем зачастую их изготовляют литьем из цинковых сплавов, которые обладают хорошими литейными свойствами, в частности, высокой жидкотекучестью, позволяющей отливать из них детали сложной конфигурации с толщиной стенок до 0,5 мм и меньше, с отверстиями диаметром до 1,5 мм с глубокими полостями и резьбой. При этом отлитые детали отличаются высокой точностью и чистотой поверхности и не требуют дальнейшей механической обработки. Кроме того, цинковые сплавы обладают высокими механическими свойствами, которые даже повышаются в процессе эксплуатации деталей в результате проявления эффекта самозакаливания [1]. Еще одним положительным качеством цинковых сплавов является их достаточно низкая температура плавления — до +400 °С.

Обычно детали из цинковых сплавов получают литьем под давлением. Однако, применяемые для литья пресс-формы, представляют собой достаточно сложное дорогостоящее устройство. Поэтому их использование окупается только при массовом производстве деталей — порядка нескольких тысяч. Кроме того, литье под давлением производится при помощи машин для литья под давлением, стоимость которых и их эксплуатация в еще большей степени усложняет и удорожает применение этого вида литья.

В связи с этим в области литейного производство постоянно идут поиски альтернативных способов производства деталей, которые могли бы удешевить их изготовление без потери качества.

Актуальные проблемы авиации и космонавтики — 2016. Том 1

И одним из таких видов литья оказался разработанный в последнее время способ — литье в силиконовые формы [2].

Силикон (силиконовая резина) — это эластичный материал, получаемый на базе высокомолекулярных кремнийорганических соединений и по внешнему виду напоминающий синтетическую или обычную натуральную резину. Однако вследствие своей особой химической структуры она отличается целым рядом свойств, которые позволяют ей занять особое место среди резиновых эластичных материалов. Основная структура силиконовой резины, в отличие от обычных видов резины, — это цепи из атомов кремния и кислорода с редкими поперечными сшивками. Остальные связи кремния заняты органическими радикалами (R), в первую очередь, метильными, чем объясняется сходство с обычными сортами резины. Силикон — чрезвычайно прочный температуро- и износоустойчивый материал, обладающий, к тому же, высокой пластичностью [3], в связи с чем он получил широкое применение в аэрокосмической отрасли.

Литье в силиконовые формы позволяет получать достаточно сложные детали ответственного назначения. Так, в Самарском государственном аэрокосмическом университете разработана методика проектирования и изготовления силиконовых форм, которые применяются для литья из жаропрочных сплавов сложных деталей малоразмерных газотурбинных двигателей с максимальными габаритами 0,8^0,5×0,4 м и максимальной массой до 4. 5 кг [4].

Заготовки для литейных форм представляют собой диски из силиконовой резины толщиной 20 мм. Между двумя дисками (нижним и верхним) закладывается металлическая модель будущей литой детали, располагая ее так, чтобы впоследствии можно было вырезать в силиконе каналы лит-никово-питающей системы. Затем производят вулканизацию сборки под давлением в прессе, снимают верхний диск, удаляют модели, и вырезали каналы для подачи металла в гнезда формы [5]. Силиконовую форму, изготовляют по металлическим моделям-прототипам. Сроки получения готового литья: при наличии готовой модели-прототипа составляют 5 дней.

При литье в силиконовые формы не требуется проектирование и изготовление дорогостоящих пресс-форм, однако при изготовлении сложных деталей не всегда удается воспроизвести их тонкие очертания. Поэтому при получении таких деталей заливку металла производили в силиконовую форму, установленную на вращающемся столе [6] (центробежное литье). При этом струя металла входит в полость формы под большим давлением, что приводит к полному заполнению всех тонких полостей формы.

Технология центробежного литья была успешно опробована при литье в металлическую форму лодочных винтов из сплава АК7 [7], в связи с тем, что при гравитационной заливке не у всех деталей четко оформлялись самые дальние от оси контуры лопастей. При литье во вращающуюся форму этот дефект был ликвидирован. Кроме того, повысились механические свойства отливок.

Настоящая работа была проведена в связи с освоением литья высокоточных малогабаритных деталей приборного типа из цинкового сплава ЦА4М2 (3,55 % Al; 1,87 % Cu; 0,68 % Mg; ост. — Zn), механические свойства которого составляют: временное сопротивление разрушению, св = 146 МПа; относительное удлинение, 5 = 0,36 %; твердость, НВ = 115 МПа. Конструкцией центробежной машины предусмотрена возможность бесступенчатого изменения числа оборотов стола (вплоть до 800 об/мин), на котором закреплялась силиконовая форма, что позволяло установить оптимальную скорость его вращения для литья конкретной детали, при которой происходило четкое оформление ее контуров.

1. Kallien L. H., Leis W. Ageing of Zink Alloys // International Foundry Research. 2011. В. 64. No. 1. P. 2-23.

2. Cannon A. H. and King W. P. Casting metal microstructures from a flexible and reusable mold // Journal of micromechanics and microengineering. 2009. Vol. 19. P. 1-6.

3. Vezzeti E. Spin casting characterization: An experimental approach for the definition of runners design guidelines // Journal of materials processing technology. 2008. Vol. 196. Issues 1-3. P. 33-41.

4. Разработка методики литья из жаропрочных сплавов сложных деталей малоразмерных газотурбинных двигателей с применением аддитивных технологий / В. Г. Смелов, А. В. Балякин, А. В. Агаповичев и др. // Вестник Самар. гос. аэрокосмич. ун-та. 2014. № 5. Часть 3. С. 19-25.

5. Beznak M., Bajcicak M., Suba R. The main stages of technological cycle for low melting point alloys casting by tekcast method // Material science and manufacturing technology — MITCH 2009: International scientific conference. 25-26 June 2009. Prague. Czech Republic. P. 1-6.

6. Байчичак М., Безнак М., Чаус А. С. Исследование влияния частоты вращения на структуру и свойства цинкового сплава ZnAl4Cu3 при центробежном литье в силиконовые формы // Литье и металлургия. 2011. № 3. С. 47-50.

7. Крушенко Г. Г., Буров А. Е., Кокшаров И. И. Установка для центробежного литья тонкостенных отливок из алюминиевых сплавов. Технология машиностроения. 2005. № 8. С. 14-17.

© Крушенко Г. Г., Назаров В. П., Решетникова С. Н., 2016